Wälzlagerberechnung

Lager ermöglichen zwangfreie rotatorische Relativbewegungen zwischen Maschinenelemente. Bei einem Wälzlager trennen Wälzkörper (Kugeln, Rollen, Nadeln) die Laufflächen zwei beweglicher Komponenten voneinander. Da die Wälzkörper auf den Laufbahnen abwälzen ist der Rollreibungswiderstand gering. Die Lagerreibung (die als Verlust im Getriebe wirkt) wird durch einen geeigneten Schmierstoff gemindert.

Wälzlager werden anhand des Typs der Wälzkörper in Kugel- und Rollenlager (dabei sind Nadeln dünne Rollen) unterschieden. Des Weiteren wird anhand der Hauptbelastung zwischen Radial- und Axiallagern unterschieden. Die FVA-Workbench unterstützt folgende Lagertypen:

Radiallager | Axiallager | |

|---|---|---|

Kugellager |

|

|

Rollenlager |

|

|

Es stehen verschiedene Detaillierungsstufen für die Wälzlagermodellierung zur Verfügung:

Lagersteifigkeit: Das Lager wird nur als lineares Steifigkeitselement im Gesamtsystem berücksichtigt

Kataloglager: Auswahl eines Wälzlager aus dem Katalog des gewünschten Lagerherstellers (Schaeffler, SKF, Timken). Es werden alle relevanten Katalogdaten automatisch befüllt. Die Lagerinnengeometrie (Anzahl Wälzkörper, Wälzkörperdurchmesser, etc.) wird im Berechnungsablauf geschätzt.

Eingabe der Hautgeometrie: Ist eine Sonderanfertigung oder ein Kataloglager eines anderen Herstellers vorgesehen ohne dass genauere Informationen über die Lagerinnengeometrie vorliegen können die Katalogdaten auch von Hand eingegeben werden. Die Lagerinnengeometrie (Anzahl Wälzkörper, Wälzkörperdurchmesser, etc.) wird im Berechnungsablauf geschätzt.

Eingabe der Lagerinnengeometrie: Liegen detaillierte Informationen zur Lagerinnengeometrie vor so können diese eingegeben werden.

Angabe der xml-Datei eines Lagerherstellers: Diese enthält Angaben zur Lagerinnengeometrie und kann ggfs. auf Anfrage bei den Lagerherstellern bezogen werden.

Auswahl eines "FVA-Kataloglagers": Im Rahmen von FVA 364 II wurde eine Wälzlagerdatenbank erstellt die neben den (damals gültigen) Katalogdaten von SKF und Schaeffler auch geschätzte Lagerinnengeometriedaten enthält.

Formelzeichenübersicht

Formelzeichen | Bezeichnung |

|---|---|

B | Lagerbreite |

bm | Tragzahlbeiwert für Lager nach ISO 281 |

Cor | statische Tragzahl |

Cr | dynamische Tragzahl |

d | Lagerinnendurchmesser |

D | Lageraußendurchmesser |

dbore | Innendurchmesser der Bohrung (meist des Gehäuses) |

DG | Gehäuseersatzdurchmesser |

Dpw | Teilkreisdurchmesser |

dR | Abstand der Lagerreihen (Abstand der Mittelpunkte der Wälzkörper der beiden Lagerreihen) |

dshaft | Außendurchmesser der Welle (bzw. des Bolzen/ des Gehäusezapfen) |

DW | Wälzkörperdurchmesser |

E | Außenringlaufbahndurchmesser |

Em | Elastizitätsmodul |

E(κ) | Elliptisches Integral der zweiten Art |

F | Innenringlaufbahndurchmesser |

f0 | Faktor für die Berechnung der statischen Tragzahl nach ISO 76 |

Fa | Axialkraft |

fc | Faktor für die Berechnung der dynamischen Tragzahl nach ISO 281 |

fi, fa | Schmiegung zwischen der Innen- bzw. Außenringlaufbahn und dem Wälzkörper |

Fr | Radialkraft |

Fu,Fv,Fw,Mv,Mw | resultierende Lagerkraft in u/v/w-Richtung bzw. resultierendes Kippmoment um die v/w-Achse |

gF | Rauheitsglättungsfaktor nach DIN 7190 |

i | Anzahl der Lagerreihen |

Ii,eff | Effektives Übermaß zwischen Welle und Lagerinnenring |

L | Rollenlänge |

le,eff | Effektives Übermaß zwischen Lageraußenring und Bohrung (des Gehäuses, etc. ) |

LWE | Effektive Rollenlänge |

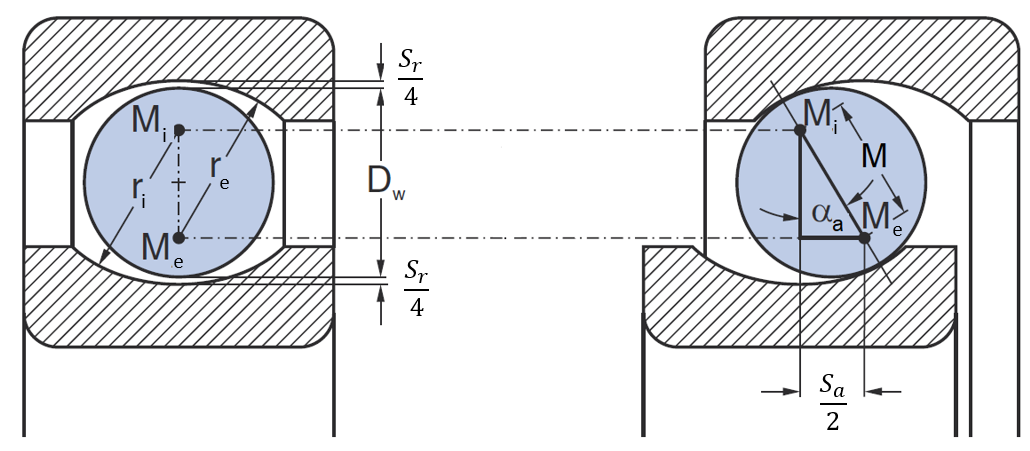

M | Abstand der Krümmungsmittelpunkte von Außen- und Innenlaufbahn |

Me | Krümmungsmittelpunkt der Außenringlaufbahn |

Mi | Krümmungsmittelpunkt der Innenringlaufbahn |

Re, Ri | Abstand des Krümmungsmittelpunkt von Außen-/Innenringlaufbahn zur Wellenachse |

ri, re | Laufbahnradius am Innenring/ Außenring |

Rp | Mantelradius eines Pendelrollenlagers |

Rz | gemittelte Rautiefe |

sa | Axiales Betriebsspiel |

sr | Radiales Betriebsspiel |

sα | Betriebsspiel in Richtung des (nominellen) Druckwinkels |

z | Anzahl Wälzkörper |

αa | Berührungswinkel der axialverlagerten Kugel/ Rolle |

αe | Berührungswinkel mit der Außenringlaufbahn unter Last |

αi | Berührungswinkel mit der Innenringlaufbahn unter Last |

α oder αn | Nenn-Berührungswinkel |

αo,i | Ausdehnungskoeffizient des Material des Außen-/ Innenrings |

αr | Berührungswinkel der radialverlagerten Kugel/ Rolle |

γ | Hilfswert γ=Dw cos(α) / Dpw |

ΔI | Änderung des Übermaß durch Temperaturdifferenz |

ΔTie | Temperaturdifferenz zwischen Innen- und Außenring |

ΔTop | Differenz der Betriebstemperatur des Lagers zur Referenztemperatur (20°) |

δu, δv, δw, ψv,ψw | Relativverlagerung und -verkippung des Innenrings zum Außenring in den Koordinatenrichtungen u,v,w |

κ | Verhältnis der beiden Halbachsen der Hertzschen Druckellipse |

ν | Querdehnzahl |

ρ | Dichte des Materials |

Geometrie

Lagerhauptgeometrie

Mit der Bezeichnung Lagerhauptgeometrie sind geometrische Daten gemeint die in den Katalogen der Lagerhersteller verfügbar sind. Im Wesentlichen beschränkt sich dies auf folgende (für die Berechnung relevanten) Parameter:

Lageraußendurchmesser D: Außendurchmesser des Außenrings, bzw. Durchmesser der Außenlaufbahn wenn kein Außenring vorhanden

Lagerinnendurchmesser d: Innendurchmesser des Innenrings, bzw. Durchmesser der Innenlaufbahn wenn kein Innenring vorhanden

Lagerbreite B: Gesamtbreite des Lagers

Nenndruckwinkel α bzw. αn: Der Nenndruckwinkel ist der Winkel zwischen der nominellen Kraftübertragungslinie durch den Wälzkörper und einer Ebene senkrecht zur Lagerachse (Radialebene). Die Nennberührungslinie ergibt sich aus der theoretischen Überlegung, dass der einzelne Wälzkörper die Laufbahnen des Innen- und Außenrings jeweils genau an einem bestimmten Punkt berührt. Die Nennberührungslinie verbindet diese Berührungspunkte und geht genau durch den Mittelpunkt des Wälzkörpers. Der Druckwinkel unter Last weicht bei Kugel- und Pendellagern in der Regel vom Nenndruckwinkel ab. Daher werden Kugellager auch Lager mit variablem Druckwinkel genannt.

Radiallager haben einen Nenndruckwinkel zwischen 0° ≤ α ≤ 45° und Axiallager haben einen Nenndruckwinkel zwischen 45° ≤ α ≤ 90°. Bei einem Radial-Rillenkugellager und einem Radial-Zylinderrollenlager beträgt der Nenndruckwinkel α = 0°. Im Gegensatz dazu hat ein Axialkugellager, das nur axial belastet werden kann, einen Nenndruckwinkel von α = 90°. Bei Schrägkugellagern kann der Berührungswinkel je nach Innenkonstruktion 15° bis 45° betragen. Lager mit Kegelrollen haben unterschiedliche, aber feste Druckwinkel an den Laufbahnen des Innen- und Außenrings. Dabei entspricht der Nenndruckwinkel dem Druckwinkel am Außenring, der Druckwinkel am Innenring ist um den doppelten Kegelwinkel kleiner.

Die axiale Tragfähigkeit eines Lagers nimmt mit zunehmendem Druckwinkel α zu, seine Eignung für hohe Drehzahlen nimmt jedoch aufgrund des ungünstigeren Einfluss der Fliehkräfte und des größeren Bohrungsschlupfs ab.

Anzahl der Lagerreihen i

Lagerinnengeometrie

Für die Berechnung der Wälzlagersteifigkeit und -lebensdauer ist die Kenntnis der Innengeometrie des Lagers (Anzahl Wälzkörper, Wälzkörperdurchmesser, ...) eine notwendige Voraussetzung. In den Katalogen der Wälzlagerhersteller fehlen jedoch die Angaben zur Innengeometrie, so dass die Innengeometrie des Lagers geschätzt werden muss. Wenn der Benutzer die Innengeometrie des Wälzlagers nicht explizit definiert, wird die Innengeometrie von der FVA-Workbench auf der Grundlage der verfügbaren Lagerkatalogdaten geschätzt.

Algorithmus zur Schätzung der Lagerinnengeometrie: Die Normen ISO 281 2007 und ISO 76 2006 legen Formeln zur Bestimmung der dynamischen und statischen Tragzahlen von Wälzlagern auf Basis von Innengeometriegrößen fest. Der Algorithmus zur Schätzung der Lagerinnengeometrie berechnet in einem iterativen Verfahren auf Basis geschätzter Geometriegrößen die zugehörigen Tragzahlen und vergleicht diese mit den Tragzahlen aus dem Katalog. Falls die Differenz zwischen berechneter und gegebenen Tragzahlen nicht kleiner als die Abbruchtoleranz ist wird die Geometrieschätzung geeignet angepasst und eine neue Iteration gestartet. Wesentliche Variablen der Iteration sind Anzahl und Durchmesser der Wälzkörper sowie die effektive Rollenlänge bei Rollenlagern. Die Idee des Algorithmus basiert auf dem Ansatz aus FVA 364. Dieser wurde allerdings durch zusätzliche Konsistenzprüfungen (Keine Überlappung der Wälzkörper, etc.) verbessert. Wie im Abschlussbericht von FVA 364 II Seite 20 beschrieben wird bei Premiumlagern eine reduzierte dynamische Tragzahl bei der Geometrieschätzung verwendet.

Im Folgenden werden die relevanten Parameter der Lagerinnengeometrie näher beschrieben:

Teilkreisdurchmesser: Bei einem Kugellager enthält der Teilkreis alle Mittelpunkte einer Kugellreihe. Bei einem Rollenlager der Durchmesser des Kreises, der die Rollenachsen in der Mitte der Rollen einer Rollenreihe in einem Lager schneidet. Da die Lagerlaufbahndurchmesser in den Lagerkatalogen nicht angegeben sind, kann der Teilkreisdurchmesser näherungsweise durch den Mittelwert des Innen- und Außenringdurchmessers des Lagers bestimmt werden: Dpw = 0.5(d+D)

Wälzkörperdurchmesser: Bei einem Kugellager der Durchmesser der Kugel. Bei einem Rollenlager wird der Wälzkörperdurchmesser in der Mitte der Rollenlänge bestimmt.

Anzahl der Wälzkörper: Gibt die Anzahl der Wälzkörper in einem Wälzkörpersatz/ in einer Lagerreihe an.

Effektive Rollenlänge: Theoretische maximale Länge der Berührungslinie zwischen einer Rolle und der Laufbahn, in der die Berührungslinie am kürzesten ist. Dies ist üblicherweise entweder der Abstand zwischen den theoretisch scharfen Kanten der Rolle abzüglich der Kantenabstände oder die Laufbahnbreite abzüglich der Schleiffreistiche; es gilt der jeweils kleinere Wert.

Rillenradius der Innen- und Außenringlaufbahn: Die folgende Tabelle gibt die in der FVA-Workbench verwendeten Formeln für die Rillenradien der Innen- und Außenringlaufbahn an und basiert auf der ISO/TS 16281 (DIN 26281):

Lagertyp | Rillenradius Innenringlaufbahn ri | Rillenradius Außenringlaufbahn re |

|---|---|---|

Rillen- und Schrägkugellager | 0.52 DW | 0.53 DW |

Pendelkugellager | 0.53 DW | 0.5 (1+1/γ) DW |

Axialkugellager | 0.54 DW | 0.54 DW |

Axial-Schrägkugellager (abweichend von ISO/TS 16281) | 0.515 DW | 0.521 DW |

Pendelrollenlager | Dpw / (2 cos(α)) + 0.5 DW | Dpw / (2 cos(α)) + 0.5 DW |

Axial-Pendelrollenlager | (Dpw + Dw cos(45°))/(2cos(α)) | (Dpw + Dw cos(45°))/(2cos(α)) |

Mantelradius eines Pendelrollenlagers: Bei einem Pendelrollenlager ist der Wälzkörper kreisförmig ballig ausgeführt. Der Mantelradius entspricht dem Radius dieses Kreises. Nach ISO/TS 16281 (DIN 26281) wird für den Mantelradius Rp= 0.97 re verwendet.

Abstand der Lagerreihen: Nur bei zweireihigen Lagern: Gibt den Abstand der Mittelpunkte der Wälzkörper der beiden Reihen an. Bei Pendellagern gilt dR=Dpw tan(α), sonst wird dR=0.5 B abgeschätzt.

Lager ohne Lagerringe: Es besteht bei Nadel- und Zylinderrollenlagern die Möglichkeit eine oder beide der Laufflächen ohne Lagerring anzugeben. Bei Katalog-Nadelrollenlagern wird dies automatisch anhand der Katalogbezeichnung berücksichtigt. Dies hat Einfluss auf die Bestimmung der Lagerinnengeometrie. Bei der Berechnung nach FVA 364 wird dies nicht berücksichtigt.

Betriebsspiel

Das Betriebsspiel eines Wälzlagers ist die Lagerluft im eigebauten Lager, wenn es in Betrieb ist und eine stabile Temperatur erreicht hat. Die Betriebsluft wird hauptsächlich bestimmt durch

die Lagerluft des Wälzlagers vor dem Einbau

Spielverminderung durch Presspassungen

Verringerung der Lagerluft durch Temperaturunterschiede zwischen den Lagerringen und den Anbauteilen (Wellen, Gehäuse usw.) während des Betriebs

Das Betriebsspiel beinhaltet keine Effekte durch Vorspannung oder lose Passungen und betrachtet nur das einzelne Lager.

Radiales Betriebsspiel sr: Gibt das radiale Betriebsspiel des Lagers an

Positiver Wert: Gibt an wie weit der Innenring bei festgehaltenen Außenring in radialer Richtung von einer Grenzstellung zur anderen bewegt werden kann.

Negativer Wert: Gibt an wie weit die Wälzkörper durch die Lagerringe in radialer Richtung zusammengedrückt werden.

Falls es nicht 2 Grenzstellungen gibt (z.B. bei einem einreihigen Kegelrollenlager) kann der Wert nicht definiert werden.

Axiales Betriebsspiel sa: Gibt das axiale Betriebsspiel des Lagers an

Positiver Wert: Gibt an wie weit der Innenring bei festgehaltenen Außenring in axialer Richtung von einer Grenzstellung zur anderen bewegt werden kann.

Negativer Wert: Gibt an wie weit die Wälzkörper durch die Lagerringe in axialer Richtung zusammengedrückt werden.

Falls es nicht 2 Grenzstellungen gibt (z.B. bei einem einreihigen Kegelrollenlager) kann der Wert nicht definiert werden.

Betriebsspiel in Richtung des Nenndruckwinkels sα (bei 0°<αn<90°): Durch das radiale/ axiale Betriebsspiel ist der radiale/axiale Abstand zwischen Wälzkörper und Laufbahn(en) festgelegt. Über den Abstand in Richtung des Nenndruckwinkels kann sα ermittelt werden.

Bestimmung des Betriebsspiels: Das Betriebsspiel kann vom Nutzer direkt vorgegeben werden. Abhängig vom Lagertyp kann das radiale und/ oder das axiale Betriebsspiel angegeben werden. Alternativ kann das Betriebsspiel aus den Vorgaben zu Lagerluft, Passungen, etc. berechnet werden. Dabei stehen folgende Berechnungsvarianten zur Auswahl:

Detaillierte Berechnung

Detaillierte Berechnung nach FVA 364

Vereinfachte Berechnung nach FVA 364

Berechnung Übermaß

Ausgehend von den Eingangstoleranzen (Lager, Welle und Gehäuse) wird ein Übermaß für die zueinander passenden Teile (Welle - Lager und Lager - Gehäuse) berechnet. Für die Berechnung des effektiven Übermaßes zwischen den Gegenstücken muss der Rauheitsglättungsfaktor berücksichtigt werden. Je höher die Oberflächenrauheit der Gegenstücke ist, desto größer ist der Glättungseffekt, der zu einem Übermaßverlust führt. Der Glättungseffekt der Lager kann vernachlässigt werden, da die Lagerringe gehärtet und präzisionsgeschliffen sind und im Vergleich zur Welle oder zum Gehäuse feinere Oberflächen aufweisen. Im Falle eines Pressitzes auf der Welle kann das effektive Übermaß am Innenring daher wie folgt bestimmt werden

Im Falle einer Presspassung des Außenrings in der Bohrung kann das effektive Übermaß bestimmt werden durch

Der Glättungsfaktor kann vom Nutzer vorgegeben werden. Zusätzlich zu der Übermaßverringerung durch Glättung verringert sich das Übermaß durch ungleichmäßige Wärmeausdehnung. Wenn der Außenring und das Gehäuse oder der Innenring und die Welle aus unterschiedlichen Werkstoffen bestehen, verändert die Betriebstemperaturen das ursprüngliche Übermaß. In der Regel besteht das Lagergehäuse aus einem leichteren Material als der Lageraußenring (höherer Wärmeausdehnungskoeffizient), was zu Übermaßverringerung bei Betriebstemperatur führt. Der Übermaßverringerung aufgrund von Wärmeausdehnung kann wie folgt berechnet werden

wobei d der Fugendurchmesser, αe, αi die Wärmeausdehnungskoeffizienten des äußeren und des inneren Materials und ΔTop die Differenz der Betriebstemperatur zur Referenztemperatur (20°) sind.

Verformung der Laufbahn

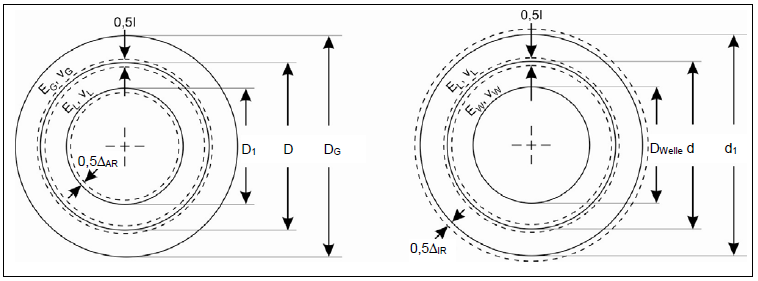

Bei einer Presspassung zwischen Welle und Innenring verformt sich die Laufbahn des Innenrings und dehnt sich dadurch aus, was zu einer Verringerung der Lagerluft führt. Ähnlich verhält es sich, wenn eine Presspassung zwischen dem Außenring und der Gehäusebohrung eine Verengung der Außenlaufbahn und damit eine Verringerung der Lagerluft bewirkt. Dieser Effekt ist z.B. in dem Buch "ROLLING BEARING ANALYSIS" von Harris beschrieben und wurde in der FVA 364 III umgesetzt, woher das folgende Bild entnommen ist

Einschnürung der Außenringlaufbahn (links) und Aufweitung der Innenringlaufbahn (rechts)

Die Berechnung basiert auf der Theorie der elastischen Ringe. Die folgenden Formeln beschreiben die resultierende Spielverminderung:

wobei I das entsprechende wirksame Übermaß ist, DWelle = innerer Wellendurchmesser, d = Wellenaußendurchmesser/Lagerinnendurchmesser, d1 = innerer Laufbahndurchmesser, D1 = äußerer Laufbahndurchmesser, D = äußerer Lagerdurchmesser/Bohrungsdurchmesser, DG = äquivalenter Gehäuseaußendurchmesser. Ferner sind EL, νL die Werkstoffparameter des Lagers (bzw. der Lagerringe), EW, νW die Werkstoffparameter der Welle und EG, νG die Werkstoffparameter des Gehäuses.

Bei vielen Lagertypen ist es nicht direkt klar, welcher "Laufbahndurchmesser" hier verwendet werden sollte. Die Detaillierte Berechnung verwendet folgende Konvention: Wenn der Wälzkörper in einer Rille der Laufbahn läuft, wird der "Kontaktpunkt" zwischen Wälzkörper und Laufbahn unter dem Nenndruckwinkel verwendet. Die gleiche Überlegung wird für zweireihige Kegelrollenlager mit dem Mittelpunkt der Rolle angestellt. Vernachlässigt man die Lagerluft vor dem Einbau, erhält man:

Bei der detaillierten Berechnung nach FVA 364 werden folgende vereinfachte Formeln zur Bestimmung der Laufbahndurchmesser verwendet:

Hinweis: Bei den meisten Anwendungen wird das Gehäuse kein Hohlzylinder sein, sondern eine beliebig komplexe Konstruktion. Eine gründliche Betrachtung einer solchen komplexen Geometrie erfordert umfangreiche Modellierungs- und Berechnungsdetails. Die FVA-Workbench vereinfacht dies, indem die Angabe des Außendurchmessers eines äquivalenten Hohlzylindergehäuses genutzt wird.

Vereinfachte Berechnung nach FVA 364: Mit dem Schalter vereinfachte Berechnung nach FVA 364 werden die Lagerringe vereinfachend als "steif" angesehen und das ermittelte Übermaß (bzw. die lose Passung) der Ringe wird direkt als Verformung der Laufbahnen berücksichtigt und mit der Lagerluft verrechnet.

Temperaturunterschied Innen-/Außenring

Im Betrieb kommt es zu einer ungleichmäßigen Temperaturverteilung im Lager. Nach "Die Wälzlagerpraxis" von Brändlein et. al. ist im Allgemeinen die Temperatur des Innenrings 5-10 K höher als die des Außenrings (wenn das Gehäuse durch Luftstrom gekühlt wird, erhöht sich der Unterschied auf 15-20 K). Der Temperaturunterschied bewirkt, dass sich der Innenring und die Wälzkörper stärker ausdehnen als der Außenring, was zu einer Verringerung der Lagerradialluft führt.

Betrachten wir eine Temperaturdifferenz ΔTie zwischen Innen- und Außenring und nehmen an, dass die Temperatur der Wälzkörper in der Mitte liegt. Dann wird reduziert sich das radiale Lagerspiel um

wobei ΔTie= Temperaturdifferenz zwischen Innenring und Außenring, αbearing = 12e-6 mm/K Wärmeausdehnungskoeffizient des Lagers, DW = Durchmesser des Wälzkörpers, d1 = Innenlaufbahndurchmesser.

Bei Verwendung der detaillierten Berechnung nach FVA 364 wird die Verringerung des Lagerspiels aufgrund dieser Temperaturdifferenz näherungsweise mit dem mittleren Lagerdurchmesser gemäß SKF Katalog berechnet:

Minimales / Maximales Betriebsspiel

Toleranzklassen geben nur ein Intervall von zulässigen Werten an. Bei der Angabe der Lagertoleranzen kann die entsprechende Kombination von Minimal- und Maximalmaßen zu großen Unterschieden in der Berechnung des Betriebsspiels führen. Aus diesem Grund wird ein mittleres, minimales und maximales Betriebsspiel berechnet. Der Benutzer kann wählen, welche dieser Werte für die anschließenden Steifigkeits- und Lebensdauerberechnungen verwendet werden sollen.

Das minimale Betriebsspiel wird auf der Grundlage des minimalen Lagerspiels und des maximalen Übermaßes in den Lagersitzen bestimmt

Das mittlere Betriebsspiel wird auf der Grundlage der mittleren Lagerluft und des mittleren Übermaßes in den Lagersitzen bestimmt

Das maximale Betriebsspiel wird auf der Grundlage der maximalen Lagerluft und des minimalen Übermaßes in den Lagersitzen bestimmt

Bei Verwendung der detaillierten Berechnung wird das mittlere Übermaß nach den Erkenntnissen aus FVA 736 I (Wälzlagertoleranzen) als wahrscheinlichstes Übermaß berechnet. Aufgrund von Fertigungsabweichungen ist die Wahrscheinlichkeit groß, dass das Istmaß ein Drittel des Toleranzfeldes von der Bearbeitungsseite her beträgt.

Bei Verwendung der Berechnung nach FVA 364 wird das mittlere Übermaß als arithmetisches Mittel zwischen minimalen und maximalen Übermaß ermittelt.

Umrechnung Axial-/Radialspiel

Im folgenden Abschnitt werden die Formeln für die Umrechnung von Radial- in Axialspiel oder umgekehrt in Abhängigkeit von der Art des Wälzlagers beschrieben.

Rillenkugellager: Die folgenden Beziehungen lassen sich aus der untenstehenden Abbildung ableiten.

Umrechnung radiales zu axialen Spiel:

Umrechnung axiales zu radialen Spiel:

2-reihiges Schrägkugellager / Vierpunktkugellager / Pendelkugellager / Pendelrollenlager:

Betrachten wir einen Wälzkörper in drei Stellungen, wobei der Außenring fixiert ist. Der Mittelpunkt des Wälzkörpers (oder im Falle eines Pendelrollenlagers der Mittelpunkt des Mantelradius der Rolle) wird mit MWK bezeichnet, genauer gesagt bezeichnen wir mit MWK,α eine konzentrische Position, in der der Wälzkörper genau auf dem Teilkreis liegt und Innen- und Außenring den gleichen Abstand zum Wälzkörper haben. Weiterhin bezeichnet MWK,r die Position, in der der Wälzkörper radial bis zum Kontakt mit der Außenlaufbahn bewegt wurde und MWK,a die Position, in der der Wälzkörper in axialer Richtung bis zum Kontakt mit der Außenlaufbahn bewegt wurde. Der Abstand zwischen der Mitte der Außenlaufbahnrille Me und MWK,r, MWK,a ist gegeben durch re - 0.5 DW (bzw. durch re - Rp für Pendelrollenlager, wobei Rp der Mantelradius der Rolle ist). Für das Pendelrollenlager wird also in den folgenden Formeln der Radius der Rolle (0.5 DW) durch den Mantelradius (Rp) der Rolle ersetzt.

Umrechnung Axialspiel zu Radialspiel:

Umrechnung Radialspiel zu Axialspiel:

2-reihiges/gepaartes Kegelrollenlager:

Umrechnung Axialspiel zu Radialspiel:

Umrechnung Radialspiel zu Axialspiel:

Steifigkeit

Das grundsätzliche Vorgehen bei der Bestimmung der Lagersteifigkeit, bzw. des Lager-Betriebspunkts ist folgendes:

Aufstellen des mechanischen Modells des Wälzlagers unter Berücksichtigung von Geometrie und Betriebsspiel, Ausgangslage = Neutrallage

Vorgabe von relativen Verlagerung und Verkippung des Innenrings gegenüber dem Außenring

Für jeden Wälzkörper wird dann die axiale und radiale Position (sowie Verkippung bei Rollenlagern) unter Last so bestimmt dass der Wälzkörper im Kräfte- und Momentengleichgewicht ist.

Aufsummierung der wirkenden Wälzkörperkräfte ergibt die äußeren Reaktionskräfte und –momente des Lagers

Wenn Kräfte/ Momente anstelle der Verlagerung und Verkippung vorgegeben sind wird das beschriebene Vorgehen in einem iterativen Lösungsverfahren mehrfach angewendet bis die Reaktionskräfte und -momente den Vorgaben entsprechen

Kugellagersteifigkeit

Die Berechnung der internen Lastverteilung von Radial- und Axialkugellagern basiert auf der ISO/TS 16281:2008 (bzw. DIN 26281:2010) und den Erweiterungen aus FVA 364 und FVA 701. Folgende Einflüsse können berücksichtigt werden:

Vorgabe von relativen Verlagerungen und Verkippungen des Innenrings gegenüber dem Außenring (alternativ Vorgabe von Kräften und Momenten mit iterativer Lösung zur zugehörigen Verlagerungen und Verkippungen)

Vorgabe (bzw. Berechnung) des Betriebsspiels

Berücksichtigung der Lagerinnengeometrie (Schmiegung etc.)

Berücksichtigung der Zentrifugalkraft der Wälzkörper (optional)

Berücksichtigung einer Ovalisierung des Außen-/Innenrings

Position der Wälzkörper in Neutralstellung: Es wird ein rechtshändiges kartesisches u,v,w-Koordinatensystem mit Ursprung im Lagermittelpunkt (halbe Breite, auf der Rotationsachse) eingeführt, dessen Achsen parallel zum Wellen-Koordinatensystem definiert sind, insbesondere entspricht die u-Achse der Rotationsachse. Die radiale Position der Wälzkörper ist durch Dpw festgelegt. Das Betriebsspiel sα wird zu gleichen Teilen auf Innen- und Außenlaufbahn aufgeteilt. Es gilt also:

Bei einreihigen Lagern liegt der Mittelpunkt der Wälzkörper auf der Radialebene durch den Lagerursprung. Innen- und Außenring (-laufbahn) sind entsprechend der Axialkraftaufnahme der Lagerreihe, dem Druckwinkel und dem Betriebsspiel positioniert. Abhängig von der Axialkraftaufnahme wird der Druckwinkel nun vorzeichenbehaftet definiert: positive Axialkraftaufnahme: α>0, negative Axialkraftaufnahme: α<0. Bei einem Lager in X-Anordnung ist also α1<0, α2>0, in O-Anordnung gilt dagegen α1>0, α2<0. Für die u-Koordinate der Mittelpunkte der Laufrillenradien gilt dann:

Hinweis: Bei reinen Axiallagern gibt es eine Besonderheit bzgl. des Betriebsspiels. Dieses gibt ja die Beweglichkeit der Lagerringe von einer Grenzstellung zur anderen an. Während das radiale Betriebsspiel noch einmal zwischen einem Wälzkörper "oben" und einem "unten" aufgeteilt wird, wirkt das axiale Betriebsspiel für alle Wälzkörper "voll". Daher wird in obigen Formeln im Allgemeinen 0.25 sα verwendet. Für α=90° wird dieser Term durch 0.5s ersetzt.

Bei einem zweireihigen Lager sind die Mittelpunkte der Wälzkörper der ersten Lagerreihe um -0.5 dR axial verschoben, die der zweiten Reihe um +0.5 dR. Die Werte von ue, ui ändern sich dementsprechend auch um -/+ 0.5 dR . Falls ein Lagerring ovalisiert so ist der Mittelpunkt der entsprechenden Laufbahnkrümmung am Umfangswinkel um den entsprechenden Betrag zusätzlich radial zu verschieben. Das Betriebsspiel etc. wird immer unter der Annahme eines kreisförmigen Lagerrings berücksichtigt.

Hinweis: Ein Vierpunktlager wird durch ein 2-reihiges Schrägkugellager in O-Anordnung modelliert bei dem jeder Wälzkörper "geklont" wird. Bei ausreichender axialer Belastung (Schaeffler: Fa≥1.20Fr , SKF: Fa≥1.27Fr) berühren die Wälzkörper die Innen- und Außenlaufbahn jeweils nur in einem Punkt. In diesem Fall trägt also nur eine der beiden Reihen. Bei Vierpunktkontakt kommt es zu hoher Reibung und damit zu erhöhtem Verschleiß, daher ist dieser Betriebspunkt zu vermeiden. Im mechanischen Modell der FVA-Workbench ist bei Vierpunktkontakt nicht sichergestellt, dass sich die Wälzkörper und ihre Klone in der selben Position befinden. Eine entsprechende Warnung wird ausgegeben.

Hertzscher Kontakt: Für die Berechnung der auf den einzelnen Wälzkörper wirkenden Kräfte kann die Hertz'sche Theorie angewandt werden. Unter der Voraussetzung kleiner Berührungsflächen und einer im Vergleich zu den Körperabmessungen geringen Annäherung der beiden Wälzkörper lassen sich die Oberflächen der Lagerringe und der Kugeln in der Nähe des Berührpunktes als elliptische Paraboloide darstellen. Nach Hertz ergibt sich durch die Kontaktkraft Q über der elliptischen Kontaktfläche mit den Halbachsen a und b die Normaldruckverteilung p(x,y) und die maximale Einfederung δ

wobei Q die Kontaktkraft, E der E-modul, ν die Querkontraktionszahl, Σρ die Krümmungssumme der beiden Körper, κ das Verhältnis der beiden Halbachsen der Hertz'schen Druckellipse und K(κ), E(κ) das vollständige elliptische Integral der 1. Art und 2. Art sind.

Kräftegleichgewicht am Wälzkörper: Unter Berücksichtigung der radial nach außen wirkenden Zentrifugalkraft Qc ergeben sich unterschiedliche Betriebsdruckwinkel zwischen dem Wälzkörper und der Innen- (αi) bzw. Außenlaufbahn (\(αe). Es gilt folgendes Kräftegleichgewicht (vgl. Abschlussbericht FVA 701 III) für die Wälzkörperkräfte an Innen- und Außenlaufbahn Qi, Qe:

Die Zentrifugalkraft einer Kugel berechnet sich zu

Hinweis: Reibungseffekte zwischen Wälzkörper und Laufbahn sowie gyroskopische Effekte spielen eine untergeordnete Rolle und werden wie in FVA 701 III vernachlässigt.

Resultierende Lagerkräfte: Fu, Fv, Fw sind die Summen-Kraftkomponenten die von der Welle auf den Innenring wirken. Es gilt (Vorzeichenkonvention von αi bzw. αe beachten):

Resultierende Kippmomente: Die zwischen Lagerinnenring und Wälzkörpern wirkenden Kontaktkräfte verursachen Kippmomente um den Lagermittelpunkt falls die Kraftwirkungslinie nicht durch den Mittelpunkt des Lagers geht. Für die Bestimmung des resultierenden Kippmoments aus dem Innen- bzw. Außenringkontakt kann man die jeweilige Kontaktkraft entlang ihrer Wirkungslinie bis in den Mittelpunkt des Wälzkörpers verschieben.

Sei PWK die aktuelle Position des Wälzkörpermittelpunkts und bezeichne rP den Abstand zwischen Lagermittelpunkt und dem Wälzkörpermittelpunkt. Definiere das Koordinatensystem u, r, s. Dabei entspricht u der u-Achse des Lagers, r ist der zum Positionswinkel des Wälzkörpers φ gehörige radiale Vektor und s das Kreuzprodukt aus beiden. Sei ψWK der Positions-Winkel von PWK um s ab der r-Achse. Dann ruft die Kraft QWK,i die von der Innenlaufbahn auf den Wälzkörper wirkt das Moment MψWK um die s-Achse hervor:

wobei der wirksame Tangentialkraftanteil bestimmt wird durch

Die Formeln für das resultierende Kippmoment im Lager lauten schließlich

Hinweis: In DIN 26281 und einigen anderen Publikationen werden diverse Vereinfachungen bei der Kippmomentenberechnung getroffen. Dort wird meist folgende Formel verwendet:

Als Hebelarm wird also der Teilkreisradius verwendet, unabhängig vom genauen Berührpunkt und der Position des Wälzkörpers unter Last. Auch die Tangentialkraft die das Moment hervorruft ist i.A. nicht gleich der Axialkraft.

Rollenlagersteifigkeit

Die Berechnung der internen Lastverteilung von Radial- und Axialrollenlagern basiert auf der ISO/TS 16281:2008 (bzw. DIN 26281:2010) und den Erweiterungen aus FVA 364 und FVA 701. Folgende Einflüsse können berücksichtigt werden:

Vorgabe von relativen Verlagerungen und Verkippungen des Innenrings gegenüber dem Außenring (alternativ Vorgabe von Kräften und Momenten mit iterativer Lösung zur zugehörigen Verlagerungen und Verkippungen)

Vorgabe (bzw. Berechnung) des Betriebsspiels

Berücksichtigung der Lagerinnengeometrie (Profilierung etc.)

Berücksichtigung der Zentrifugalkraft der Wälzkörper (optional)

Berücksichtigung einer Ovalisierung des Außen-/Innenrings

Position der Wälzkörper in Neutralstellung: Ausgangspunkt aller Betrachtungen ist der geometrische Mittelpunkt M des Wälzkörpers. Dessen radiale Position ist durch den Teilkreisdurchmesser Dpw gegeben, die axiale Position entspricht der axialen Position der Lagerreihe (=0 beim einreihigen Lager, =0.5 dR beim zweireihigen Lager). In M hat der Wälzkörper den Durchmesser DW (gemessen senkrecht zur Rollenachse). Bezeichne mit αn den Nenndruckwinkel = Druckwinkel am Außenringkontakt und mit ε den halben Kegelwinkel der Rolle (ε=0 wenn kein Kegelrollenlager vorliegt). Dann ergibt sich der Betrag des Druckwinkel am Innenringkontakt zu αn-2ε und die Rollenlängsachse ist um den Winkel αn-ε geneigt. Der Mittelpunkt der Lauffläche an Innen- und Außenring sei mit Pi bzw. Pe bezeichnet. Die zugehörigen Durchmesser ergeben sich (unter Berücksichtigung des Betriebsspiel) zu

Analog ergibt sich die axiale Position von Pi bzw. Pe indem man zu der von M den Term sin(|αn|-ε)( 0.5DW + 0.25 sα) verrechnet. Der für die Kontaktberechnung zu verwendende Rollenersatzzylinderdurchmesser ergibt sich zu cos(ε)DW.

Scheibchenmodell: Bei Rollenlagern lassen sich im allgemeinen die Hertz'schen Gleichungen sowie die Federungsgleichung von Palmgren nicht unmittelbar heranziehen. Die Hertz'schen Gleichungen gelten nur für die Berührung unendlich langer Zylinder. Die Federungsgleichung nach Palmgren berücksichtigt die endlichen Abmaße der Wälzkörper, sie gilt jedoch nur für eine zentrische Belastung der Rolle:

wobei δ die Gesamteinfederung der Rolle und Q die resultierende Kontaktkraft bezeichnet (vergleiche z.B. ISO/TS 16281:2008 oder AB FVA 364 II Abschnitt 2.9.2). Um Effekte wie die Verkippung der Rolle, Profilierung, Bordkontakt, Zentrifugalkraft, etc. berücksichtigen zu können wird üblicherweise das Scheibchenmodell nach ISO/TS 16281 angewendet. Zur Berechnung der Federung wird die Rolle in ns gleiche Scheiben aufgeteilt, die Zahl der Scheiben muss nach ISO/TS 16281 mindestens ns = 30 betragen. Für jeden Scheibenkontakt ist die jeweilige Linienlast für den Betriebszustand des Lagers zu bestimmen. Dies erfolgt mit Hilfe der Scheibenverformungen und der Federungsgleichung für die Scheiben nach Palmgren. Bei der Scheibchenmethode wird ein zweidimensionaler Spannungszustand für die einzelnen Scheiben zur Berechnung der Linienlasten angenommen, wodurch Quereinflüsse und damit die Schubspannungen zwischen den Scheiben vernachlässigt werden. Somit werden bei der Scheibchenmethode die einzelnen Scheiben unabhängig von der Einfederung der benachbarten Scheiben zusammengedrückt.

Alternativ zum Federmodell nach ISO/TS 16281 (Palmgren) können die Verformungs-Kraftzusammenhänge aus R. Teutsch and B. Sauer, “An alternative slicing technique to consider pressure concentrations in non-Hertzian contacts", J. Tribol 126(3), 436-442 (2004) verwendet werden. Diese basieren auf einem Regressionsmodell, dass den impliziten Verformungs-Kraftzusammenhang für Linienkontakt der von Dinnik aufgestellt wurde durch eine explizite Formel annähert. Diese Formel berücksichtigt im Gegensatz zu Palmgren explizit die Werkstoffeigenschaften, den Wälzkörperdurchmesser und Teilkreisdurchmessser sowie die Dicke des Außenrings + Gehäusering.

Kräfte- und Momentengleichgewicht am Wälzkörper: Um alle Anwendungsfälle berücksichtigen zu können sind potenziell folgende Einflussfaktoren auf das Kräftegleichgewicht eines Wälzkörpers zu berücksichtigen:

Lastverteilung im Innenringkontakt (unter Berücksichtigung der Profilierung)

Lastverteilung im Außenringkontakt (unter Berücksichtigung der Profilierung)

ggfs. kegeliger Wälzkörper (d.h. Kraftangriff Innen- und Außenring nicht parallel)

ggfs. Bordkontakt (Zylinder- und Kegelrollenlager)

ggfs. Zentrifugalkraft

Im axialen und radialen Kräftegleichgewicht gilt für ein Kegelrollenlager

wobei Qc die Zentrifugalkraft der Rolle und QB,i/e die Bordkraft am Innen-/Außenring bezeichnet. Das allgemeine Momentengleichgewicht ergibt sich zu

wobei die Vorzeichen der Exzentrität so vereinbart sind, dass e>0 genau dann wenn die Kraft ein positives (rechtsdrehendes) Moment hervorruft.

Resultierende Lagerkräfte und Kippmomente: Die aus der Belastung der einzelnen Wälzkörper resultierenden Kräfte und Kippmomente werden analog zu dem für die Kugellager beschriebenen Vorgehen ermittelt.

Lebensdauer

Als Lagerlebensdauer wird die Anzahl von Umdrehungen, die ein Lagerring oder eine Lagerscheibe in Bezug auf den anderen Lagerring oder die andere Lagerscheibe ausführt, bevor das erste Anzeichen von Materialermüdung an einem der beiden Ringe oder Scheiben oder an einem Wälzkörper sichtbar wird bezeichnet. Üblicherweise wird die Lagerlebensdauer nach ISO 281:2007, ggfs. ergänzt um die Referenzlebensdauer nach ISO/TS 16281:2008 sowie die jeweiligen Katalogverfahren der Lagerhersteller ermittelt.

Die grundlegenden Arbeiten zur Bestimmung von Lagertragzahlen und den üblichen Methoden zur Bestimmung der Lagerlebensdauer gehen auf die Arbeiten von Lundberg und Palmgren zurück. Die Methode ist empirisch und beruht auf dem beobachteten Zusammenhang zwischen Überlebenswahrscheinlichkeit S und den Größen Beanspruchung, Anzahl der Umdrehungen, beanspruchtes Volumen sowie der Tiefe in der die maximale Orthogonalschubspannung auftritt.

Für die grundlegende Lagerlebensdauer ergibt sich nach Lundberg/ Palmgren der Zusammenhang

wobei die dynamische Tragzahl C einer in Größe und Richtung unveränderlichen Lagerbelastung entspricht, bei der ein Wälzlager eine Million Umdrehungen mit einer Erlebenswahrscheinlichkeit von 90 % erträgt. C stellt somit eine Bauteilfestigkeit dar, die von der Lagerart, der Lagergröße sowie von den Betriebsbedingungen, unter denen sie ermittelt wurde, abhängig ist. Die äquivalente dynamische Belastung P ist eine in Größe und Richtung unveränderliche Belastung, unter deren Einfluss ein Wälzlager die gleiche Lebensdauer erreichen würde wie unter den tatsächlichen Lastverhältnissen. Der Lagerlebensdauerexponent p ergibt sich für Punktberührung zu p=3, für reine Linienberührung zu p=4. Da bei Rollenlagern in Abhängigkeit des Betriebspunkte Punkt- oder Linienberührung in den Innen- und Außenringkontakten vorliegen können, wird für Rollenlager ein Wert von p = 10/3 als geeignet angesehen.

Wie direkt ersichtlich ist lässt sich mit diesem Ansatz keine Dauerfestigkeit darstellen. Dies liegt daran, dass mit den bei der Erstellung der Lebensdauertheorie (ca. 1940 - 1950) üblichen Werkstoffen und den Herstellverfahren experimentell keine Dauerfestigkeit erreicht werden konnte. Den Nachweis für eine ebenfalls bei Wälzlagern vorhandene Dauerfestigkeit veröffentlichte FAG/Lorösch 1981.

Bei der erweiterten Lebensdauerberechnung können unterschiedliche Erlebenswahrscheinlichkeiten, Schmierungsbedingungen, Schmierstoffverunreinigung und Ermüdungsgrenzbelastung des Laufbahnwerkstoffes berücksichtigt werden. Dazu wird in der ISO 281:2007 der Lebensdauerbeiwert a1 für die Zuverlässigkeit sowie der Lebensdauerbeiwert aISO für die Systembetrachtung eingeführt.

ISO 281

Die Internationale Organisation für Normung (ISO) ist die internationale Vereinigung von Normungsorganisationen (z.B. DIN, ANSI, …). Derzeit sind 164 Länder in der ISO vertreten (121 Vollmitglieder, 39 korrespondierende Mitglieder und 4 Beobachter). Für weitere Informationen zur ISO sei auf die Webseite www.iso.org verwiesen.

Es gibt 249 unterschiedliche Technische Ausschüsse (TC Technical Committees). Das TC 4ist zuständig für Wälzlager und im Unterausschuss (SC Sub Committee) 8 wird die Lagerlebensdauer von Wälzlagern ausgearbeitet. Die ISO 281 wird in der ISO/TC 4/SC 8 erarbeitet dessen Sekretariat vom Deutschen Institut für Normung (www.din.de) gehalten wird. Das zuständige deutsche Gremium ist der Arbeitsausschuss NA 118-01-08 AA „Tragzahlen und Lebensdauer“ im Normenausschuss Wälz- und Gleitlager (NAWGL).

Die Anwendung von Normen ist grundsätzlich freiwillig. Normen sind nicht bindend. Rechtsverbindlichkeit erlangen Normen, wenn Gesetze oder Rechtsverordnungen, z.B. EU-Richtlinien, auf sie verweisen. Daneben können Vertragspartner die Anwendung von Normen auch in Vereinbarungen verbindlich festlegen.

Die aktuelle Version der ISO 281 ist von 2007 und ersetzt die zurückgezogenen Normen ISO 281:1990 , ISO 281:1990/AMD 1:2000 , ISO 281:1990/AMD 2:2000 und ISO/TS 16799:1999. Die aktuelle deutsche Fassung ist die DIN ISO 281:2010-10 und ersetzt die zurückgezogenen Normen DIN ISO 281:1993-01, DIN ISO 281:2009-01, DIN ISO 281/A1:2001-09 und DIN ISO 281/A2:2001-09.

Anwendungsbereich: "Diese Internationale Norm legt Verfahren für die Berechnung der dynamischen Tragzahlen von Wälzlagern in den Größenbereichen fest, die in entsprechenden ISO-Veröffentlichungen angegeben werden, für Lager, die aus heute allgemein verwendetem, hochwertigem, gehärtetem Wälzlagerstahl nach bewährten Herstellverfahren gefertigt sind und deren Wälzkörper und Laufbahnen im Wesentlichen der herkömmlichen Ausführung entsprechen.

Dieses Dokument legt auch Verfahren zur Berechnung der nominellen Lebensdauer fest; dies ist die mit 90 % Erlebenswahrscheinlichkeit erreichbare Lebensdauer, bei heute allgemein verwendetem, hochwertigem Werkstoff, guter Herstellqualität und üblichen Betriebsbedingungen. Zusätzlich legt sie Verfahren zur Berechnung der erweiterten Lebensdauer fest, bei der unterschiedliche Erlebenswahrscheinlichkeiten, Schmierungsbedingung, Schmierstoffverunreinigung und Ermüdungsgrenzbelastung des Laufbahnwerkstoffes berücksichtigt werden.

Der Einfluss von Verschleiß, Korrosion und Elektroerosion auf die Lagerlebensdauer wird in dieser Internationalen Norm nicht behandelt. Dieses Dokument ist nicht auf Konstruktionen anzuwenden, in denen Wälzkörper direkt auf der Welle oder im Gehäuse laufen, es sei denn, die Lauffläche ist in jeder Beziehung der Lauffläche des Lagerringes (oder der Lagerscheibe) gleichwertig, die sie ersetzt. Soweit sich dieses Dokument auf zweireihige Radiallager und zweiseitig wirkende Axiallager bezieht, wird vorausgesetzt, dass diese symmetrisch sind." [DIN ISO 281:2010 Abschnitt 1]

Berechnungsumfang: Zentrale Berechnungsgrößen der ISO 281 sind die

nominelle Lebensdauer L10: die mit 90 % Zuverlässigkeit erreichbare rechnerische Lebensdauer für Lager, die aus heute allgemein verwendetem, hochwertigem Werkstoff mit bewährter Herstellqualität gefertigt wurden und unter üblichen Betriebsbedingungen laufen

erweiterte Lebensdauer Lnm: rechnerische Lebensdauer, die für 90 % oder eine davon abweichende Zuverlässigkeit, die Ermüdungsgrenzbelastung des Lagers, und/oder besondere Lagereigenschaften, und/oder Schmierstoffverunreinigung und/oder sonstige unübliche Betriebsbedingungen modifiziert ist. Hinweis: Der Begriff „erweiterte Lebensdauer“ ersetzt den früher verwendeten Begriff "modifizierte Lebensdauer“.

Für die Bestimmung der nominellen Lebensdauer L10 wird die dynamische Tragzahl des Lagers mit der äquivalenten dynamischen Belastung verglichen. Wesentlichen Einfluss auf die Bestimmung der dynamischen Tragzahlen nach ISO 281 haben die Geometriegrößen Anzahl und Durchmesser der Wälzkörper sowie die effektive Rollenlänge bei Rollenlagern. Für die Berechnung nach ISO 281 in der FVA-Workbench werden die von den Lagerherstellern angegebenen Tragzahlen herangezogen. Die äquivalente dynamische Belastung wird in Abhängigkeit der radialen und axialen Lagerkraft bestimmt durch

wobei die Lastfaktoren X,Y in der FVA-Workbench nach den Vorgaben der ISO 281 automatisch ermittelt werden.

Die erweiterte Lagerlebensdauer berücksichtigt den Lebensdauerbeiwert a1 für die Zuverlässigkeit sowie den Lebensdauerbeiwert aISO für die Systembetrachtung:

Der Lebensdauerbeiwert a1 kann durch die Wahl der zu berücksichtigenden Zuverlässigkeit beeinflusst werden. Der Lebensdauerbeiwert aISO wird in Abhängigkeit der Ermüdungsgrenzbelastung Cu, der Verunreinigung (Verunreinigungsbeiwert eC), der Schmierbedingungen (Viskositätsverhältnis κ) sowie der Lagerbelastung P ermittelt.

Einschränkung: Der Einfluss von Lagerspiel, Verkippung unter allgemeinen Betriebsbedingungen, etc. sind in der ISO 281 nur durch ihren Einfluss auf die wirkenden Lagerkräfte berücksichtigt. Eine genauere Betrachtung der Lagerlebensdauer unter Berücksichtigung der inneren Lastverteilung im Wälzlager ermöglicht die ISO/TS 16281 (DIN 26281).

Geometrieabhängigkeit bei Kugellagern: Auch bei gegebener fester Lagerbelastung (Kräfte) kann sich die Lebensdauer nach ISO 281 durch eine Veränderung der inneren Geometrie ändern. Dies ist auf die geometrieabhängigen Lastfaktoren in ISO 281 zurückzuführen (Tabelle 3). Daher sind die äquivalente dynamische Belastung P und damit auch der Lebensdauerbeiwert aISO geometrieabhängig.

DIN 26281 (ISO/TS 16281)

Die aktuelle Version der ISO/TS 16281 wurde in 2008 veröffentlicht, ein zugehöriges Corrigendum wurde 2009 herausgegeben. ISO/TS steht für Technische Spezifikation. Diese können erstellt werden, wenn "sich der betreffende Gegenstand noch in der Entwicklung befindet oder wenn aus anderen Gründen die Möglichkeit einer späteren, aber nicht unmittelbaren Einigung über die Veröffentlichung einer Internationalen Norm besteht". Die DIN 26281:2010 ist die deutsche Sprachfassung der ISO/TS 16281 und ersetzt die DIN ISO 281 Beiblatt 4 von 2003.

Anwendungsbereich: "Diese Norm enthält Empfehlungen für die Berechnung der modifizierten Referenz-Lebensdauer unter Berücksichtigung von Schmierung, Verunreinigung und der Ermüdungsgrenzbelastung des Lagermaterials sowie der Schiefstellung oder Verkippung, dem Betriebsspiel des Lagers und der inneren Lastverteilung im Lager. Gegenüber dem in ISO 281 beschriebenen Berechnungsverfahren berücksichtigt das in dieser Norm vorgestellte Berechnungsverfahren zusätzliche Einflussgrößen.

Für die Anwendung dieser Norm gelten die in ISO 281 gegebenen Hinweise und Einschränkungen. Berechnet wird die Ermüdungslebensdauer des Wälzlagers. Andere Schadensmechanismen wie etwa Verschleiß oder Mikropitting (Graufleckigkeit) werden in dieser Norm nicht berücksichtigt.

Diese Norm gilt für einreihige spielbehaftete Radialkugellager unter Radial- und Axiallast und Verkippung. Sie gilt auch für einreihige spielbehaftete Rollenlager unter reiner Radiallast sowie Kantenspannung und Verkippung. Verweise auf Referenzen zu den Methoden zur Berechnung der inneren Lastverteilung unter allgemeinen Belastungsbedingungen sind entsprechend gegeben.

Die Berechnung der internen Lastverteilung und der modifizierten Referenz-Lebensdauer für mehrreihige Lager oder Lager mit einer komplexeren Geometrie kann von den Gleichungen dieser Norm abgeleitet werden. Für diese Lager muss die Lastverteilung für jede Reihe berücksichtigt werden." [DIN 26281:2010]

Umsetzung in der FVA-Workbench: Die erforderliche Erweiterung der Berechnungsmethoden der DIN 26281 auf allgemeine Betriebsbedingungen und komplexere Lagergeometrien erfolgt auf Basis der Projektreihen FVA 364 und FVA 701. Die beinhaltet z.B. die Erweiterung des Verfahrens auf zweireihige Lager oder die exakte Bestimmung der dynamischen Tragzahl einer Scheibe bei Pendel- und Kegelrollenlagern. Auch die Berechnungsmethoden zur Bestimmung der inneren Lastverteilung im Lager erweitern den in der DIN 26281 Umfang deutlich, z.B. durch die Berücksichtigung der Fliehkraft. Details zur Bestimmung der inneren Lastverteilung sind im Abschnitt Steifigkeit dokumentiert.

Die Berechnung der Lebensdauer nach DIN 26281 ist nur bei bekannter Lagerinnengeometrie (Nutzervorgabe, XML-Lager oder Lager aus dem FVA-Lagerkatalog) möglich.

Berechnungsumfang: Neben der detaillierten Bestimmung der inneren Lastverteilung (und damit des Lagerbetriebspunktes/ der resultierenden Lagerkräfte und -momente) sind zentrale Ergebnisgrößen der DIN 26281 die

nominelle Referenz-Lebensdauer L10r: die mit 90 % Zuverlässigkeit erreichbare rechnerische Lebensdauer für Lager, die aus heute allgemein verwendetem, hochwertigem Werkstoff mit bewährter Herstellqualität gefertigt wurden und unter üblichen Betriebsbedingungen laufen (entspricht also der L10 der ISO 281 aber mit einem höherwertigen Verfahren)

modifizierte Referenz-Lebensdauer Lnmr: rechnerische Lebensdauer, die für 90 % oder eine davon abweichende Zuverlässigkeit, die Ermüdungsgrenzbelastung des Lagers, und/oder besondere Lagereigenschaften, und/oder Schmierstoffverunreinigung und/oder sonstige unübliche Betriebsbedingungen modifiziert ist (entspricht also der Lnm der ISO 281 aber mit einem höherwertigen Verfahren)

Wesentlicher Unterschied zur Berechnung nach ISO 281 ist, dass zur Bestimmung der Lebensdauer die Belastung und Tragfähigkeit der einzelnen Wälzkörperkontakte herangezogen wird. Im Falle eines Kugellagers wird dazu die dynamische Tragzahl des Einzelkontakts für Innen- und Außenring mit Hilfe der Geometriegrößen aus der Tragzahl des Lagers ermittelt. Dem Gegenüber steht die dynamisch äquivalente Belastung des Innen- und Außenringkontaktes die aus den wirkenden Wälzkörperkräften ermittelt wird. Beim Rollenlager wird die dynamische Tragzahl einer Scheibe der Rolle am Innen- und Außenring auf Basis der Tragzahl des Lagers und der Geometriegrößen bestimmt. Diese wird dann zur dynamisch äquivalenten Belastung einer Scheibe am Innen- und Außenring in Bezug gesetzt. Die dynamisch äquivalente Referenzbelastung des Lagers ergibt sich schließlich aus der Tragzahl des Lagers und der berechneten nominellen Referenz-Lebensdauer. Für die Bestimmung der modifizierten (erweiterten) Referenz-Lebensdauer werden der Lebensdauerbeiwert a1 für die Zuverlässigkeit sowie der Lebensdauerbeiwert aISO mit herangezogen. Diese werden nach den Vorgaben der ISO 281 ermittelt, allerdings wird für die Bestimmung von aISO die dynamisch äquivalente Referenzbelastung (Kugellager) bzw. die dynamisch äquivalente Belastung der Lagerscheibe (Rollenlager) berücksichtigt.

Bestimmung der Lastverteilung und Pressung bei Rollenlagern: Wie im Abschnitt Rollenlagersteifigkeit bereits beschrieben werden bei der Scheibchenmethode die Quereinflüsse zwischen den Scheiben vernachlässigt und die Einfederung einer Scheibe hat keinen Einfluss auf die benachbarten Scheiben. Daher können mit dieser Methode insbesondere ggfs. auftretende Kantenpressungen (aufgrund zu geringer Profilierung/ zu hoher Verkippung) nicht ermittelt werden.

Die DIN 26281 bietet die Möglichkeit als einfache Näherung die mit der Scheibenmethode ermittelte Lastverteilung durch die empirische Lastüberhöhungsfunktion nach Gleichung (60) der DIN 26281 (2010) zu korrigieren um den Effekt des Schubspannungseinfluss und der ggfs. daraus resultierenden Kantenspannungen zu berücksichtigen. Diese Näherung ist nur anwendbar für das Näherungsprofil nach DIN 26281 und unter den Voraussetzungen mittlerer Belastung und Verkippung des Lagers von weniger als 4 Winkelminuten. Für die allgemeine Berechnung wird ein höherwertiges Verfahren empfohlen.

Alternativ kann eine Berechnungsmethode verwendet werden die den Schubspannungseinfluss der Scheiben mit berücksichtigt. Damit lassen sich für beliebige Rollenprofile Kanteneffekte berechnen und bei der Lebensdauerberechnung berücksichtigen. Dabei wird der Einfluss der Belastung einer Scheibe auf die Verformung der benachbarten Scheiben mit berücksichtigt. Die aktuelle Lagerberechnung der FVA-Workbench verwendet dabei die Einflusskoeffizientenmatrix aus R. Teutsch and B. Sauer, “An alternative slicing technique to consider pressure concentrations in non-Hertzian contacts", J. Tribol 126(3), 436-442 (2004). Die Lagerberechnung nach FVA 364 verwendet die Methode nach H. Reusner, "Druckflächenbelastung und Oberflächenverschiebung im Wälzkontakt von Rotationskörpern", Dissertation, Karlsruhe University, 1977

Verlustleistung

Siehe Wälzlagerverluste.

SKF Berechnungsservice

Der SKF Berechnungsservice ist ein kostenloses Angebot von SKF, welches es ermöglicht mit den tatsächlichen Geometrien der SKF Lager (Bestückungszahlen, Schmiegungen/ Profilierungen, etc.) die Berechnungen durchzuführen. Als Ergebnis stehen der Lagerbetriebspunkt und verschiedene Lagerlebensdauern zur Verfügung.

Bei Nutzung des SKF Berechnungsservice werden die FVA-Workbench internen Lagerberechnungsmodule für dieses Lager nicht verwendet.

Anforderungen:

Für die Nutzung des SKF Berechnungsservice muss ein Nutzeraccount ('My SKF') bei SKF erstellt werden. Hier können Sie sich registrieren. Es gelten die Datenschutz- und Nutzerbedingungen von SKF.

Die 'My SKF' Accountdaten müssen in den Einstellungen der FVA-Workbench hinterlegt werden.

Eine Internetverbindung ist erforderlich um den SKF Server zu kontaktieren.

Berechnungsablauf im Gesamtsystem:

Aktivierung: Wähle als "Methode der Wälzlagerberechnung" den SKF-Berechnungsservice im Tab Steuerparameter auf der Getriebeeinheit.

Eingabe: Auswahl des Lagers aus dem SKF Katalog, Definition Betriebsspiel und ggfs. Lagerlebensdauerparameter (Überlebenswahrscheinlichkeit, Schmierungsbedingungen, etc.).

Berechnung Betriebspunkt: In der Gesamtsystemiteration wird für jedes SKF Lager der Betriebspunkt (Lagerreaktionskräfte und Kippmomente sowie die Jakobimatrix) auf Basis der Relativverlagerungen und -verkippungen von Innen- zu Außenring ermittelt. Dazu werden die Eingabedaten automatisch an den Server des SKF-Berechnungsservice gesendet. Dieser berechnet den Lagerbetriebspunkt und sendet die Ergebnisse zurück an die FVA-Workbench. Bei der Berechnung werden folgende Einflüsse berücksichtigt:

Tatsächliche Lagerinnengeometrie (Anzahl und Durchmesser der Wälzkörper, etc.)

Tatsächliche Schmiegung (Kugellager), bzw. Profilierung (Rollenlager)

Benutzerdefiniertes Betriebsspiel. Bei Zylinderrollenlagern wird zusätzlich das Axialspiel nach den Toleranzangaben des SKF Katalogs berücksichtigt.

Zentrifugalkräfte der Wälzkörper

Berechnung Lagerlebensdauer: Falls die Berechnung der Lagerlebensdauern im Gesamtsystem aktiviert ist wird im Anschluss an die Gesamtsystemiteration für jedes Lager die nominelle und erweiterte Lebensdauer nach ISO/TS 16281 durch den SKF Berechnungsservice ermittelt.

Ergebnisse:Lagerreaktionskräfte und Kippmomente, Jakobimatrix, nominelle und erweiterte Lebensdauer nach ISO/TS 16281. Die Lagerlebensdauern die durch den SKF Berechnungsservice ermittelt werden sind in gesonderten Attributen zu finden.

Berechnungsablauf Einzelberechnung: Rechenziel "SKF Berechnungsservice" für ein einzelnes Lager auswählen. Zusätzlich zu den Eingaben die auch im Gesamtsystem notwendig sind müssen die Relativverlagerungen und -verkippungen von Innen- zu Außenring vorgegeben werden. Die Eingabedaten werden automatisch an den Server des SKF-Berechnungsservice gesendet. Als Ergebnisse stehen die Lagerreaktionskräfte und Kippmomente, die Jakobimatrix, und die nominelle und erweiterte Lebensdauer nach ISO/TS 16281 zur Verfügung.

Einschränkungen:

Der SKF Berechnungsservice steht u.a. für folgende Lager nicht zur Verfügung:

Lager von anderen Herstellern

SKF Superpräzisionslager

SKF Lager für extreme Temperaturen

Bei Nutzung des SKF Berechnungsservice werden die FVA-Workbench internen Lagerberechnungsmodule für dieses Lager nicht verwendet. Insbesondere stehen also keine Ergebnisse zur (geschätzten) Innengeometrie des Lagers und damit auch keine Lagerlebensdauer nach ISO 281 oder SKF Katalogmethode zur Verfügung.

Quellen

Normen

ISO 281:2007 Rolling bearings — Dynamic load ratings and rating life

DIN ISO 281 Wälzlager – Dynamische Tragzahlen und nominelle Lebensdauer

DIN ISO 76:2019 Wälzlager – Statische Tragzahlen (ISO 76:2006 + Amd.1:2017)

ISO/TS 16281:2008 Rolling bearings — Methods for calculating the modified reference rating life for universally loaded bearings

ISO/TS 16281:2008/COR 1:2009 Rolling bearings — Methods for calculating the modified reference rating life for universally loaded bearings — Technical Corrigendum 1

DIN ISO 26281:2010 Wälzlager – Dynamische Tragzahlen und nominelle Lebensdauer - Berechnung der modifizierten nominellen Referenz-Lebensdauer für Wälzlager

ISO 286-2:2010 Geometrical product specifications (GPS) — ISO code system for tolerances on linear sizes — Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts

ISO 492:2002 Rolling bearings — Radial bearings — Tolerances

DIN 620-4:2004 Wälzlager - Wälzlagertoleranzen - Teil 4: Radiale Lagerluft

DIN 628-3:2008 Wälzlager - Radial-Schrägkugellager - Teil 3: Zweireihig

DIN 628-4:2008Wälzlager - Radial-Schrägkugellager - Teil 4: Einreihig, zweiseitig wirkend - nicht selbsthaltend, mit geteiltem Innenring (Vierpunktlager)

Forschungsinhalte

Aschenbrenner, A.; Dahiwal, R.; Kiekbusch, T.; Tremmel, S., Sauer, B., Wartzack, S.: FVA-Nr. 736 I - Heft 1255 - Wälzlagertoleranzen. Grundlagen zur Überarbeitung des Wälzlagertoleranzschemas, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2017).

Breuer, M.; Paland, E.-G.: FVA-Nr. 184 I - Heft 375 - Lagersteifigkeit - Programm zur Berechnung der (Wälz-)Lagersteifigkeit, Programmdokumentation, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (1993).

Harris, T. A.; Kotzalas, M. N. - Advanced concepts of bearing technology. CRC Press, Boca Raton, Fla., 5. ed. (2007).

Hertter, T.; Oster, P.; Höhn, B.-R.: FVA-Nr. 364 I - Heft 674 - Lebensdauer-Industriegetriebe-Wälzlager - EDV-Unterprogramm zur Berechnung der Steifigkeit und der Lebensdauer von Wälzlagern, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2002).

Jurkschat, T.; Otto, M.; Stahl, K.: FVA-Nr. 364 IV - Heft 1145 - Lebensdauer-Industriegetriebe-Wälzlager IV (Erweiterung Lager 2) - Erweiterung von LAGER2 zur Dimensionierung von Wälz-lagern in Industriegetrieben: Verlustleistung und Betriebstemperatur, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2015).

Jurkshat, T.; Wang, D.; Otto, M.; Poll, G.; Stahl, K.: FVA-Nr. 701 I - Heft 1157 - Low Friction, Lager 2 (Wälzlager Reibungsberechnung). Erweiterung der Berechnung der Wälzlagerreibung in FVA-Software, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2015).

Kehl, J.H.; Zander, M.; Bötcher, R.; Otto, M.; Poll, G.; Stahl, K.: FVA-Nr. 701 III - Heft 1404 - Erweiterung LAGER2. Erweiterung der Wälzlagerberechnung in FVA-Software, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2020).

Leonhardt, C.; Otto, M.; Stahl, K.: FVA-Nr. 364 V - Heft 1185 - Lebensdauer-Industriegetriebe-Wälzlager - Erweiterung von LAGER2 zur Dimensionierung von Wälzlagern in Industriegetrieben: Mechanische Kontaktgrößen und Tragfähigkeitskennwerte, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2016).

Lundberg, G. - Elastische Berührung zweier Halbräume. Forschung auf dem Gebiete des Ingenieurwesens 10. Heft: 5, S. 201–211 (1939).

Palmgren, A. - Neue Untersuchungen über Energieverluste in Wälzlagern. VDI-Berichte. Heft: Band 20, S. 117–121 (1957).

Palmgren, A., Grundlagen der Wälzlagertechnik. 3. Auflage, Francksche Verlagsbuchhandlung, Stuttgart, 1964

Reusner, H. - Druckflächenbelastung und Oberflächenverschiebung im Wälzkontakt von Rotationskörpern, Dissertation, Technische Hochschule Karlsruhe (1977).

Schleich, T.; Otto, M.; Stahl, K.: FVA-Nr. 364 III - Heft 971 - Lebensdauer-Industriegetriebe-Wälzlager III - Erweiterung der FVA Programme RIKOR und LAGER2 zur Bestimmung der Lebensdauer von Wälzlagern in Industriegetrieben, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2011).

Teutsch, R.; Sauer, B.: An alternative slicing technique to consider pressure concentrations in non-Hertzian contacts, J. Tribol 126(3), 436-442 (2004).

Weitl, R. M.; Oster, P.; Otto, M.; Höhn, B.-R.: FVA-Nr. 364 II - Heft 848 - Lebensdauer-Industrie-getriebe-Wälzlager II - Erweiterung des EDV-Unterprogramms LAGER2 zur Berechnung der Steifigkeit und der Lebensdauer von Wälzlagern, Abschlussbericht, Forschungsvereinigung Antriebstechnik e.V., Frankfurt am Main (2008).