Verlustleistung

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

PV | Gesamtverlustleistung | W |

PVZP | Lastabhängige Verzahnungsverluste | W |

PVZ0 | Lastunabhängige Verzahnungsverluste | W |

PVLP | Lastabhängige Wälzlagerverluste | W |

PVL0 | Lastunabhängige Wälzlagerverluste | W |

PVPB | Gleitlagerverluste | W |

PVD | Dichtungsverluste | W |

PVST | Stegverluste oder Planetenträgerverluste | W |

PVX | Sonstige Verluste | W |

Bei den Verlustleistungen, die durch die Zahnreibung und Lagerreibung verursacht werden, lässt sich eine Unterteilung in lastunabhängige (Index 0) sowie lastabhängige (Index P) Verlustleistungen vornehmen.

Dichtungen, Lager und Zahnräder haben auch ohne Belastung, bedingt durch Rollreibung und Gleitreibung, einen negativen Effekt auf den Gesamtwirkungsgrad.

In der folgenden Tabelle sind die unterschiedlichen Berechnungsansätze für die verschiedenen Komponenten aufgelistet mit der Angabe der entsprechenden Methoden/Quellen.

Verlustart | Komponente | Methode/Quelle |

|---|---|---|

PVZP | Stirnräder | Hv nach OHLENDORF, TALBOOM, WIMMER µmZ nach SCHLENK, DOLESCHEL |

PVZP | Kegel- und Hypoidräder | HV und µmZ nach WECH |

PVZP | Schneckenstufen | DIN 3996, FVA 729 I |

PVZ0 | Stirnräder, Kegel- und Hypoidräder | Tauchschmierung: Quetsch- und Planschverluste nach MAUZ, WALTER Einspritzschmierung: Quetschverluste nach MAUZ, BUTSCH Impulsverluste nach ARIURA, BUTSCH Ventilationsverluste nach MAURER |

PVLP,PVL0 | Wälzlager | SKF, SCHAEFFLER, TIMKEN, ISO14179-2 |

PVPB | Gleitlager | COMBROS R&A |

PVD | Dichtungen | ISO 14179-1, ISO 14179-2, LINKE |

PVST | Planetenträger | KETTLER |

Tabelle: Verlustleistungsberechnung, Methoden, Quellen

Die Verluste werden in der Gesamtsystemberechnung berücksichtigt. Dazu werden die Verlustmomente, an den Stellen ihres Auftretens im Leistungsfluss, vom übertragenen Drehmoment abgezogen. Die Drehzahl bleibt davon unberührt, d.h. es gibt keine bremsende verlangsamende Wirkung der Verluste auf das Gesamtsystem.

Der Wirkungsgrad des Getriebes berechnet sich aus dem Verhältnis der nutzbaren Leistung zur aufgebrachten Leistung.

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

η | Wirkungsgrad | % |

PAn | Antriebsleistung | W |

PV | Gesamtverlustleistung | W |

Verzahnungsverluste

Die Verlustleistung der Verzahnungen berechnen sich aus den lastabhängigen und den lastunabhängigen Verlustanteilen. Bei der Berechnung werden die Verzahnungen in Stirnräder, Kegel- und Hypoidräder, sowie Schneckenräder unterschieden.

Lastabhängige Verzahnungsverluste für Stirnräder

Die lastabhängigen Verzahnungsverluste werden anhand der Grundgleichung, basierend auf der Coulombschen Reibung, bestimmt.

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

PVZP | Lastabhängige Verzahnungsverluste | W |

HV | Zahnverlustfaktor | - |

µmZ | Mittlere Verzahnungsreibungszahl | - |

PAn | Antriebsleistung | W |

Für den Zahnverlustfaktor und die mittlere Verzahnungsreibungszahl gibt es unterschiedliche Berechnungsmethoden, die im Folgenden näher beschrieben werden.

Der Zahnverlustfaktor nach OHLENDORF wird sehr häufig verwendet, um die geometrische Auslegung einer Verzahnung hinsichtlich ihres Wirkungsgrades zu bewerten. Die hier gezeigte Methode entspricht der allgemeingültigen Erweiterung nach Wimmer.

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

HV | Zahnverlustfaktor | - |

u | Zähnezahlverhältnis (z2/z1) | - |

z1/2 | Zähnezahl von Ritzel/Rad | - |

βb | Grundkreisschrägungswinkel | deg |

ε1/2 | Kopfüberdeckung von Ritzel/Rad | - |

a0…4 | Koeffizienten für den Zahnverlustfaktor | - |

mit den Koeffizienten für den Zahnverlustfaktor aus

Profilüberdeckung | Lage des Wälzpunktes C | a 0 | a 1 | a 2 | a 3 | a 4 |

|---|---|---|---|---|---|---|

0 ≤ εα ≤ 1 | vor dem Eingriffsgebiet | 0 | 0 | 0 | 1/εα | 1/εα |

im Eingriffsgebiet | 0 | 0 | 0 | 1/εα | 1/εα | |

hinter dem Eingriffsgebiet | 0 | 0 | 0 | 1/εα | 1/εα | |

1 < εα ≤ 2 | vor dem Eingriffsgebiet | 0 | 1 | 1 | 0 | 0 |

im 1. Doppeleingriffsgebiet | 0 | 1 | -1 | 0 | 1 | |

im Eingriffsgebiet | 1 | -1 | -1 | 1 | 1 | |

im 2. Doppeleingriffsgebiet | 0 | -1 | 1 | 1 | 0 | |

hinter dem Eingriffsgebiet | 0 | 1 | 1 | 0 | 0 | |

2 < εα ≤3 | vor dem Eingriffsgebiet | 0 | 1 | 1 | 0 | 0 |

im 1. Dreifacheingriffsgebiet | 0 | 1 | -1 | 0 | 2/3 | |

im 1. Doppeleingriffsgebiet | 4/3 | -1/3 | -1 | 1/3 | 2/3 | |

im 2. Dreifacheingriffsgebiet | 1 | -1/3 | -1/3 | 1/3 | 1/3 | |

im 2. Doppeleingriffsgebiet | 4/3 | -1 | -1/3 | 2/3 | 1/3 | |

im 3. Dreifacheingriffsgebiet | 0 | -1 | 1 | 2/3 | 0 | |

hinter dem Eingriffsgebiet | 0 | 1 | 1 | 0 | 0 |

Bei der Methode nach TALBOOM handelt es sich um eine Werksnorm von ZF.

Die Formel gilt, wenn das Zahnrad 1 antreibt, ansonsten werden die Kopfüberdeckungen in der Formel auf das jeweilige andere Zahnrad gewechselt.

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

HV | Zahnverlustfaktor | - |

z1/2 | Zähnezahl von Ritzel/Rad | - |

βb | Grundkreisschrägungswinkel | deg |

ε1/2 | Kopfüberdeckung von Ritzel/Rad | - |

εα | Profilüberdeckung | - |

Bei dem lokal-geometrischen Zahnverlustfaktor nach WIMMER wird die reale Lastverteilung inklusive der Verzahnungskorrekturen berücksichtigt. Der Wirkungsgrad verbessert sich, wenn die Last im Zahnkontakt in Richtung des Wälzpunktes verschoben wird. Dadurch lassen sich mit dieser Methode wirkungsgradoptimierte Verzahnungen auslegen

Bei Ohlendorf wird der Zahnkontakt nur auf der Eingriffsstrecke betrachtet und mit Annahmen eine vereinfachte Formel abgeleitet. Die Grundgleichung ist:

Bei Wimmer wird auch die Eingriffsbreite berücksichtigt und der Zahnverlustfaktor über numerische Verfahren ohne Vereinfachungen berechnet. Ausgangslage dafür ist die Folgende Gleichung:

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

HV | Zahnverlustfaktor | - |

pet | Eingriffsteilung am Grundkreis | mm |

x | Koordinaten auf der Eingriffslinie: Abstand vom Wälzpunkt | mm |

A,E | Koordinaten auf der Eingriffslinie: Anfang und Ende der Eingriffsstrecke | mm |

FN | Zahnnormalkraft | N |

vg | Gleitgeschwindigkeit | m/s |

y | Koordinate auf der Eingriffsbreite | mm |

b | Zahnbreite des Kontaktes | mm |

Fbt | Umfangskraft am Grundkreis | N |

vtb | Umfangsgeschwindigkeit am Grundkreis | m/s |

Die Methode nach SCHLENK ist die gängigste Methode zur Berechnung der mittleren Verzahnungsreibungszahl. Es müssen nur wenige Eingangsgrößen bekannt sein und angegeben werden.

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

µmZ | Mittlere Verzahnungsreibungszahl | - |

Fbt | Umfangskraft am Grundkreis | N |

vΣC | Summengeschwindigkeit im Wälzpunkt | m/s |

ρredC | Ersatzkrümmungsradius im Wälzpunkt | mm |

ηOil | Dynamische Betriebsölviskosität | mPas |

XL | Schmierstofffaktor | - |

Ra | Arithmetischer Mittenrauheitswert der Verzahnungspartner 0.5 · (Ra1 + Ra2) | µm |

b | Zahnbreite | mm |

Die Methode nach DOLESCHEL ist exakter bei der Bestimmung der mittleren Verzahnungsreibungszahl, als das einfache Verfahren nach SCHLENK. Zur Berechnung werden aber spezielle Referenzmessungen am Prüfstand benötigt, die in der Praxis nicht häufig durchgeführt werden.

mit

und

mit

wenn

oder

wenn

Formelzeichen | Beschreibung | Einheit |

|---|---|---|

µmZ | Mittlere Verzahnungsreibungszahl | - |

ξ | Anteil der EHD-Reibung bei Mischreibung | - |

µF,ref | Festkörperreibungszahl (bei Referenzbedingung) | - |

µEHD,ref | EHD-Reibungszahl (bei Referenzbedingung) | - |

pH,ref | Hertzsche Pressung (bei Referenzbedingung) | MPa |

vΣ,ref | Summengeschwindigkeit (bei Referenzbedingung) | m/s |

ηOil,ref | Dynamische Betriebsölviskosität (bei Referenzbedingung) | mPas |

αEHD/F | Exponent für Pressungseinfluss | - |

βΣ,EHD/F | Exponent für Summengeschwindigkeitseinfluss | - |

γEHD | Exponent für Viskositätseinfluss | - |

h0 | Minimale Schmierfilmdicke | µm |

Ra | Arithmetischer Mittenrauheitswert der Verzahnungspartner 0.5 · (Ra1 + Ra2) | µm |

Die 11 Referenzgrößen aus dem Prüfstandsversuch müssen beim Schmierstoff in der Datenbank angegeben werden.

Lastabhängige Verzahnungsverluste für Kegel-/Hypoidräder

Die lastabhängigen Verzahnungsverluste von Kegel- und Hypoidradverzahnungen werden analog zu den entsprechenden Verlusten am Stirnrad betrachtet. Die Berechnung erfolgt nach WECH. Bei diesem Verfahren werden die Kegel- und Hypoidräder durch Ersatzschraubräder nach Niemann/Winter angenähert.

Die Verzahnungsverlustleistung berechnet sich aus der mittleren Reibungszahl, dem Zahnverlustfaktor und der Antriebsleistung:

Formelzeichen | Beschreibung | Einheit |

PVZP | Lastabhängige Verzahnungsverluste | W |

µmZ | Mittlere Verzahnungsreibungszahl | - |

HV | Zahnverlustfaktor | - |

PAn | Antriebsleistung | W |

In die mittlere Reibungszahl µmZ gehen dabei folgende Einflüsse ein:

Über den Last- und Geometriefaktor QH werden die Last, die mittlere Gesamtgleitgeschwindigkeit sowie die mittlere Summengeschwindigkeit am Ersatzschraubrad und der Ersatzkrümmungsradius im Wälzpunkt berücksichtigt.

Die Schmierstoffeigenschaften VL, die Schmierungsart VS, die Betriebsölviskosität VZ und die Rauigkeit der Zahnflanken VR werden als Faktoren erfasst.

Formelzeichen | Beschreibung | Einheit |

µmZ | Mittlere Verzahnungsreibungszahl | - |

VR | Rauheitsfaktor | - |

VS | Schmierungsfaktor | - |

VZ | Viskositätsfaktor | - |

VL | Schmierstofffaktor | - |

QH | Last- und Geometriefaktor | - |

Formelzeichen | Beschreibung | Einheit |

QH | Last- und Geometriefaktor | - |

FN | Normalkraft der Ersatzverzahnung | N |

βb2 | Schrägungswinkel am Grundkreis des Rades | deg |

b2 | Zahnbreite Rad | m |

Kgm | Gleitfaktor | - |

ρn | Ersatzkrümmungsradius | m |

vΣm | Mittlere Summengeschwindigkeit | m/s |

Alternativ zur Berechnung der mittleren Reibungszahl nach WECH kann eine z. B. aus Versuchen bekannte oder firmenintern bestimmte Reibungszahl als Eingabegröße vorgegeben werden.

Der Zahnverlustfaktor HV wird nach WECH ebenfalls an der Ersatzschraubverzahnung berechnet und berücksichtigt die Lastaufteilung und den Geschwindigkeitsverlauf über der Eingriffsstrecke dieser Ersatzverzahnung. Die Berechnung erfolgt letztlich durch Integration des Geschwindigkeitsverlaufes über der Eingriffstrecke.

Für genauere Details der Berechnung sei auf die Dissertation von Wech verwiesen:

WECH, L.: Untersuchungen zum Wirkungsgrad von Kegelrad- und Hypoidgetrieben, TU München, Diss., 1987

Lastabhängige Verzahnungsverluste für Schneckenstufen

Die Berechnung der lastabhängigen Verzahnungsverluste für Schneckenräder erfolgt nach DIN 3996.

Bei treibender Schnecke:

mit

Bei treibendem Schneckenrad:

mit

Formelzeichen | Beschreibung | Einheit |

PVZP | Lastabhängige Verzahnungsverluste | W |

PAn | Antriebsleistung | W |

ηZ | Verzahnungswirkungsgrad | - |

γm | Steigungswinkel am Mittenkreis der Schnecke | deg |

µmZ | Mittlere Verzahnungsreibungszahl | - |

Für die mittlere Verzahnungsreibungszahl gibt es unterschiedliche Berechnungsmethoden, die im Folgenden näher beschrieben werden.

Bei der Überarbeitung der DIN 3996 im Jahr 2019 ist die Berechnung der mittleren Verzahnungsreibungszahl entsprechend der Dissertation von Oehler (2018) übernommen worden. Die Arbeiten zu dieser Dissertation sind u.a. im Rahmen des Projektes FVA 729 I durchgeführt worden und im Abschlussbericht (2017) dokumentiert.

Die mittlere Verzahnungsreibungszahl berechnet sich wie folgt:

Formelzeichen | Beschreibung | Einheit |

µmZ | Mittlere Verzahnungsreibungszahl | - |

µGr | Grenzreibungszahl | - |

µFl | Flüssigkeitsreibungszahl | - |

Ψ | Festkörpertraganteil | - |

Die Grenzreibungszahl ist abhängig von der Grundölsorte, von der mittleren Flankenpressung, sowie vom Werkstoff der Schnecke und des Schneckenrades.

Der Festkörpertraganteil hängt von der mittleren minimalen Schmierspaltdicke, der Oberflächentopographie der Schnecken- und Radzahnflanken und von dessen Material ab.

Die Flüssigkeitsreibungszahl wird aus der mittleren Schubspannung im Schmierspalt, aus der mittleren Flankenpressung und aus dem Festkörpertraganteil berechnet.

Die Berechnungsmethode der mittleren Verzahnungsreibungszahl nach der nicht mehr gültigen DIN 3996:2012 kann weiterhin zu Vergleichszwecken angewendet werden.

Die dazugehörige Formel lautet:

Formelzeichen | Beschreibung | Einheit |

µmZ | Mittlere Verzahnungsreibungszahl | - |

µ0T | Grundreibungszahl | - |

YS | Baugrößenfaktor | - |

YG | Geometriefaktor | - |

YW | Werkstofffaktor | - |

YR | Rauheitsfaktor | - |

Lastunabhängige Verzahnungsverluste für Stirnräder und Kegel-/Hypoidräder

Unter der Verzahnungsleerlaufverlustleistung werden Plansch-, Quetsch-, Ventilations- und Impulsverluste zusammengefasst. Diese Verluste sind drehzahlabhängig aber nicht lastabhängig. Gegenüber den lastabhängigen Verzahnungsverlusten fallen die lastunabhängigen Verzahnungsverluste meist deutlich geringer aus.

In Abhängigkeit von der Schmierungsart und der vorliegenden Umfangsgeschwindigkeit werden die lastunabhängigen Verzahnungsverluste nach verschiedenen Berechnungsvorschriften ermittelt.

Tauchschmierung

Bei der Tauchschmierung werden Quetsch- und Planschverluste berücksichtigt.

Formelzeichen | Beschreibung | Einheit |

PVZ0,tauch | Lastunabhängige Verzahnungsverluste bei Tauchschmierung | W |

PVZ0,quetsch | Quetschverluste: Ausquetschen des sich zu viel im Zahnkontakt befindlichen Öls | W |

PVZ0,plansch | Planschverluste: Planschen der Zahnräder im Öl | W |

Für alle Zahnradstufen kann individuell vorgegeben werden, ob die Quetsch- und Planschverluste nach MAUZ oder nach WALTER bestimmt werden sollen. Als Standardverfahren ist die Berechnung nach MAUZ vorgegeben. Wird der Gültigkeitsbereich der Berechnungsgleichungen von MAUZ bzw. WALTER verlassen, erfolgen detaillierte Warnungen. Nach Möglichkeit wird die Berechnung aber nicht abgebrochen.

Das gesamte hydraulische Verlustmoment, sprich die Summe der Quetsch- und Planschverlustmomente werden je nach Lastpfad auf die Ritzel- oder Radwelle bezogen.

Bezogen auf die Ritzelwelle:

Bezogen auf die Radwelle:

Formelzeichen | Beschreibung | Einheit |

TVZ0,tauch | Lastunabhängiges Verzahnungsverlustmoment bei Tauchschmierung | Nm |

TVZ0,quetsch | Quetschverlustmoment | Nm |

TVZ0,plansch,Ritzel/Rad | Planschverlustmoment von Ritzel/Rad | Nm |

KP1G | Korrekturfaktor für das gleichzeitig tauchende Gegenrad | - |

z1/2 | Zähnezahl von Ritzel/Rad | - |

Die Verlustleistung berechnet sich entsprechend der Bezugswelle mit der Formel:

Formelzeichen | Beschreibung | Einheit |

PVZ0,tauch | Lastunabhängige Verzahnungsverluste bei Tauchschmierung | W |

TVZ0,tauch | Lastunabhängiges Verzahnungsverlustmoment bei Tauchschmierung | Nm |

n | Wellendrehzahl | 1/s |

Quetschverluste nach MAUZ

Bei den Quetschverlusten nach MAUZ werden unterschiedliche Betriebsfälle berücksichtigt.

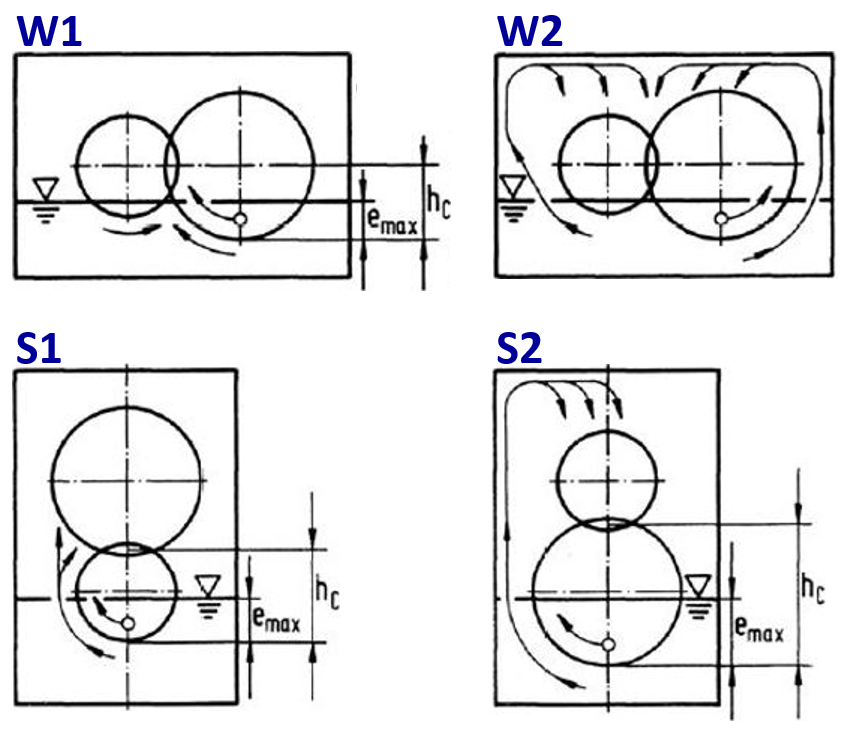

Beide Wellen sind waagrecht angeordnet und das eintauchende Rad fördert das Öl:

direkt in den Zahneingriff, Betriebsfall W1

indirekt über die Gehäusewand in den Zahneingriff, Betriebsfall W2

Oder die Wellen sind senkrecht angeordnet, dann ist die Drehrichtung vernachlässigbar und das entspricht den Betriebsfällen S1 und S2.

|

Abbildung: Betriebsfälle

Das Quetschverlustmoment des Zahneingriffs berechnet sich aus:

mit

Betriebsfall W1: CSp = e/hc

Betriebsfall W2: CSp = 0

Betriebsfall S1 und S2: CSp = (e/hc)²

Formelzeichen | Beschreibung | Einheit |

TVZ0,quetsch | Quetschverlustmoment | Nm |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

b | Minimale Zahnbreite von Ritzel und Rad | m |

rw | Radius am Wälzkreis des am tiefsten eintauchenden Zahnrads | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

CSp | Spritzölfaktor | - |

e | Eintauchtiefe des am tiefsten eintauchenden Zahnrads | mm |

hc | Höhe des Eingriffspunkts über dem am tiefsten eintauchenden Punkt der Stirnradstufe |

Planschverluste nach MAUZ

Die Planschverlustmomente werden an Ritzel und Rad einzeln berechnet. Zur Berücksichtigung der gegenseitigen Beeinflussung der Zahnräder gibt es einen Korrekturfaktor.

Formelzeichen | Beschreibung | Einheit |

TVZ0,plansch | Planschverlustmoment | Nm |

νOil | Kinematische Viskosität bei Betriebstemperatur (ν0 = 1) | m²/s |

ra | Radius am Kopfkreis (r0 = 1) | m |

CWZ | Wandabstandsfaktor, Ölzulaufseite | - |

CWA | Wandabstandsfaktor, Ölablaufseite | - |

CM | Modulfaktor | - |

CV | Ölvolumenfaktor | - |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

AB | Im Betrieb eintauchende Radfläche | m² |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

für srZ ≤ 1.3 und vt ≥ 10 m/s

für srZ > 1.3 oder vt < 10 m/s

Formelzeichen | Beschreibung | Einheit |

CWZ | Wandabstandsfaktor, Ölzulaufseite | - |

srZ | Abstand zwischen Kopfkreisdurchmesser und Gehäuse an der eintauchenden Seite des Zahnrades | m |

ra | Radius am Kopfkreis (r0 = 1) | m |

vt | Umfangsgeschwindigkeit am Wälzkreis (vt0 = 10) | m/s |

für srA ≤ 1.3 und vt ≥ 10 m/s

für srA > 1.3 oder vt < 10 m/s

Formelzeichen | Beschreibung | Einheit |

CWA | Wandabstandsfaktor, Ölablaufseite | - |

srA | Abstand zwischen Kopfkreisdurchmesser und Gehäuse an der austauchenden Seite des Zahnrades | m |

ra | Radius am Kopfkreis | m |

vt | Umfangsgeschwindigkeit am Wälzkreis (vt0 = 10) | m/s |

Formelzeichen | Beschreibung | Einheit |

CM | Modulfaktor | - |

mn | Normalmodul (mn0 = 0.0045 · mn) | m |

für VG/VOil ≥ 2.5

mit QV 0 = 0.74 · e-0.438

für VG/VOil < 2.5

Formelzeichen | Beschreibung | Einheit |

CV | Ölvolumenfaktor | - |

VG | Gehäusevolumen | m³ |

VOil | Ölvolumen im Gehäuse | m³ |

QV0 | Faktor zur Berücksichtigung die Eintauchtiefe | - |

e | Eintauchtiefe | m |

vt | Umfangsgeschwindigkeit am Wälzkreis (vt0 = 10) | m/s |

mit

für vt ≤ 30 m/s

für vt > 30 m/s

Formelzeichen | Beschreibung | Einheit |

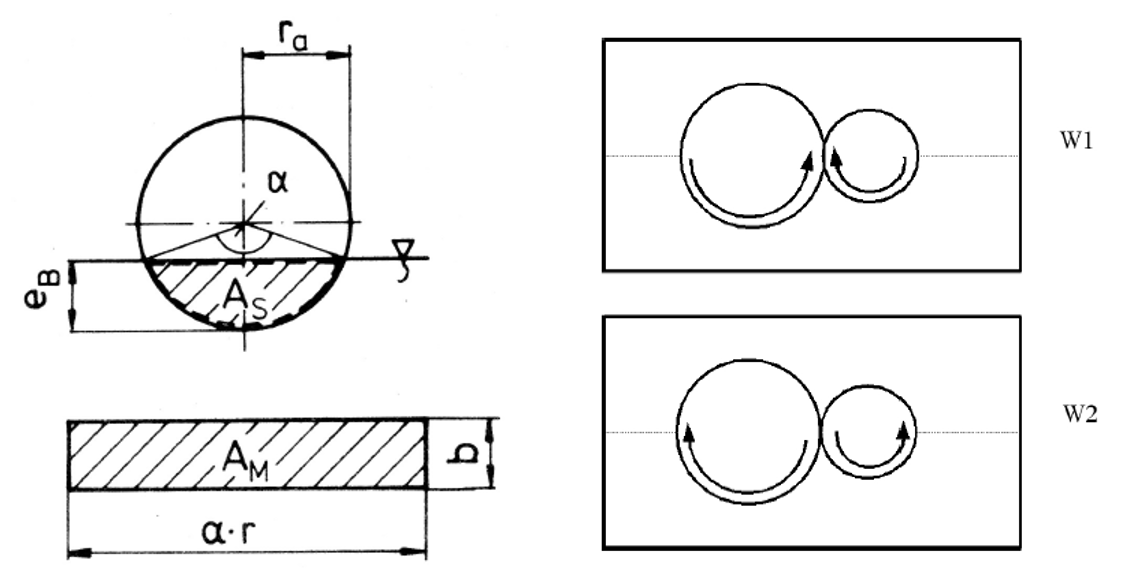

AB | Im Betrieb eintauchende Radfläche | m² |

ra | Radius am Kopfkreis | m |

α | Öffnungswinkel der eintauchenden Fläche | deg |

b | Zahnbreite | m |

eB | Betriebseintauchtiefe | m |

e | Eintauchtiefe | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

mn | Normalmodul | m |

|

Abbildung: Im Betrieb eintauchende Radfläche und Betriebsfall

für Betriebsfall W1, Ölförderung direkt in den Zahneingriff

für Betriebsfall W2, Ölförderung indirekt über die Gehäusewand in den Zahneingriff

Formelzeichen | Beschreibung | Einheit |

KP1G | Korrekturfaktor für das gleichzeitig tauchende Gegenrad | - |

vt | Umfangsgeschwindigkeit am Wälzkreis (vt0 = 10) | m/s |

νOil | Kinematische Viskosität bei Betriebstemperatur (ν0 = 1) | m²/s |

b | Zahnbreite (b0 = 0.01) | m |

Die Berechnungsmethode ist anhand von Versuchen abgeleitet worden. Die Grenzwerte der Versuche bilden auch den Gültigkeitsbereich der Methode ab. Wobei diese Grenzen konservativ sind und die Ergebnisse außerhalb des Gültigkeitsbereichs ebenso valide sein können.

Einflussgröße | Formelzeichen | Einheit | von | bis |

Reynolds-Zahl | Re=(vt·ra)/ν | - | 4125 | 531428 |

Relative Eintauchtiefe | e/ra | - | 0.04 | 1.0 (2.0) |

Relativer radialer Wandabstand auf der Zu-/Ablaufseite | (srZ/rA)/ra | - | 0.03 | 3.15 |

Eintauchtiefe bezogen auf die Höhe des Wälzpunkts | e/hc | - | 0.02 | 1.0 |

Volumenverhältnis | VG/VOil | - | 2.0 | 12.0 |

Zähnezahlverhältnis | u | - | 1.0 | 2.0 |

Kopfkreisradius | ra | mm | 66 | 124 |

Zahnbreite | b | mm | 10 | 60 |

Normalmodul | mn | mm | 3 | 6 |

Umfangsgeschwindigkeit | vt | m/s | 10 | 60 |

Eintauchtiefe | e | mm | 5 | 135 |

Kinematische Ölviskosität | ν | mm²/s | 14 | 240 |

Dichte des Öls | ρ | kg/m³ | 855 | 881 |

Tabelle: Gültigkeitsbereich der Berechnungsgleichungen von Mauz

Das gesamte hydraulische Verlustmoment, sprich die Summe der Quetsch- und Planschverlustmomente werden je nach Lastpfad auf die Ritzel- oder Radwelle bezogen.

Bezogen auf die Ritzelwelle:

Bezogen auf die Radwelle:

Formelzeichen | Beschreibung | Einheit |

TVZ0,tauch | Lastunabhängiges Verzahnungsverlustmoment bei Tauchschmierung | Nm |

TVZ0,quetsch | Quetschverlustmoment | Nm |

TVZ0,plansch,Ritzel/Rad | Planschverlustmoment von Ritzel/Rad | Nm |

u | Zähnezahlverhältnis (z2/z1) | - |

Die Verlustleistung berechnet sich entsprechend der Bezugswelle mit der Formel:

Formelzeichen | Beschreibung | Einheit |

PVZ0,tauch | Lastunabhängige Verzahnungsverluste bei Tauchschmierung | W |

TVZ0,tauch | Lastunabhängiges Verzahnungsverlustmoment bei Tauchschmierung | Nm |

n | Wellendrehzahl | 1/s |

Quetschverluste nach WALTER

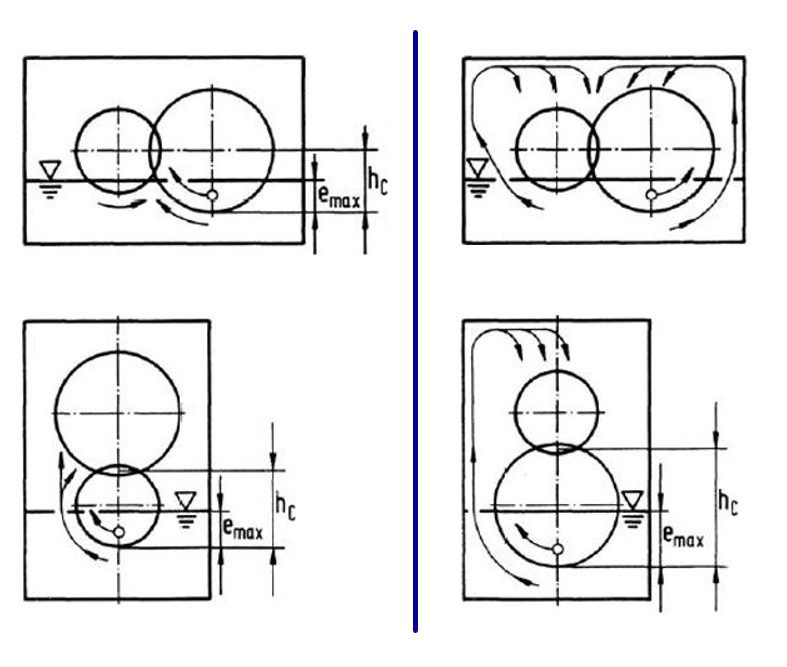

Das Quetschverlustmoment des Zahneingriffs berechnet sich aus:

für direkte Spritzölzufuhr in den Zahneingriff

für indirekte Spritzölzufuhr über die Gehäusewand in den Zahneingriff

Formelzeichen | Beschreibung | Einheit |

TVZ0,quetsch | Quetschverlustmoment | Nm |

CSp | Spritzölfaktor | - |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

rw | Radius am Wälzkreis des am tiefsten eintauchenden Zahnrads | m |

b | Minimale Zahnbreite von Ritzel und Rad | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

νOil | Kinematische Viskosität bei Betriebstemperatur (ν0 = 1) | m²/s |

e | Eintauchtiefe des am tiefsten eintauchenden Zahnrads | m |

hc | Höhe des Eingriffspunkts über dem am tiefsten eintauchenden Punkt der Stirnradstufe | m |

lh | Hydraulische Länge | m |

|

Abbildung: Spritzölzufuhr direkt in den Eingriff (links), indirekt über die Gehäusewand (rechts)

Planschverluste nach WALTER

Die Planschverlustmomente werden an Ritzel und Rad einzeln berechnet.

Formelzeichen | Beschreibung | Einheit |

TVZ0,plansch | Planschverlustmoment | Nm |

CW | Wandabstandsfaktor | - |

CV | Ölvolumenfaktor | - |

CPL | Planschmomentfaktor | - |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

ra | Radius am Kopfkreis | m |

b | Zahnbreite | m |

für srZ/(2 · ra) ≥ 1

für srZ/(2 · ra) < 1

Formelzeichen | Beschreibung | Einheit |

CW | Wandabstandsfaktor | - |

srZ | Abstand zwischen Kopfkreisdurchmesser und Gehäuse an der eintauchenden Seite des Zahnrades | m |

ra | Radius am Kopfkreis | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

g | Gravitationskonstante | m³/(kg · s²) |

für VZ/VOil ≤ 0.1

für VZ/VOil > 0.1

Formelzeichen | Beschreibung | Einheit |

CV | Ölvolumenfaktor | - |

VZ | Volumen des vom Zahnrads verdrängten Öls | m³ |

VOil | Ölvolumen im Gehäuse | m³ |

Formelzeichen | Beschreibung | Einheit |

CPL | Planschmomentfaktor | - |

e | Eintauchtiefe | m |

ra | Radius am Kopfkreis | m |

b | Zahnbreite | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

νOil | Kinematische Viskosität bei Betriebstemperatur | m²/s |

g | Gravitationskonstante | m³/(kg · s²) |

Wenn CV = 1 und CW = 1 sind, dann ergibt sich die vereinfachte Gleichung zu:

Formelzeichen | Beschreibung | Einheit |

TVZ0,plansch | Planschverlustmoment | Nm |

g | Gravitationskonstante | m³/(kg · s²) |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

e | Eintauchtiefe | m |

b | Zahnbreite | m |

ra | Radius am Kopfkreis | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

νOil | Kinematische Viskosität bei Betriebstemperatur | m²/s |

Die Berechnungsmethode ist anhand von Versuchen abgeleitet worden. Die Grenzwerte der Versuche bilden auch den Gültigkeitsbereich der Methode ab. Wobei diese Grenzen konservativ sind und die Ergebnisse außerhalb des Gültigkeitsbereichs ebenso valide sein können.

Einflussgröße | Formelzeichen | Einheit | von | bis |

Reynolds-Zahl | Re=(vt·ra)/ν | - | 7980 | 471429 |

Froude-Zahl | Fr=vt²/(g · ra) | - | 93 | 4645 |

Relative Eintauchtiefe | e/ra | - | 0.12 | 1.71 |

Relative Breite | b/ra | - | 0.09 | 0.63 |

Relative Zahnhöhe | h/mn | - | 2.25 | - |

Relativer radialer Wandabstand auf der Zulaufseite | srZ/(2ra) | - | 0.16 | 1.56 |

Relatives Ölvolumen | VZ/VOil | - | 0.01 | 0.20 |

Hydraulische Länge | lH=(4AG)/U | mm | 629 | 1332 |

Kopfkreisradius | ra | mm | 79 | 110 |

Zahnbreite | b | mm | 5 | 10 |

Normalmodul | mn | mm | 3 | 6 |

Umfangsgeschwindigkeit | vt | m/s | 10 | 60 |

Kinematische Ölviskosität | ν | mm²/s | 14 | 99 |

Dichte des Öls | ρ | kg/m³ | 850 | - |

Tabelle: Gültigkeitsbereich der Berechnungsgleichungen von Walter

Einspritzschmierung

Bei Einspritzschmierung wird das Berechnungsverfahren automatisch über die vorliegende Umfangsgeschwindigkeit vt bestimmt. So werden für vt > 60 m/s die Quetsch- und die Impulsverluste nach BUTSCH berechnet, für vt < 60 m/s die Quetschverluste nach MAUZ und die Impulsverluste nach ARIURA. Wird der Gültigkeitsbereich der Berechnungsgleichungen für Quetschverluste von BUTSCH verlassen, erfolgen detaillierte Warnungen. Nach Möglichkeit wird die Berechnung aber nicht abgebrochen.

Formelzeichen | Beschreibung | Einheit |

PVZ0,einspritz | Lastunabhängige Verzahnungsverluste bei Einspritzschmierung | W |

PVZ0,impuls | Impulsverluste: Strömungsumlenkung eines auf die Zahnflanken auftreffenden Ölstrahles | W |

PVZ0,quetsch | Quetschverluste: Ausquetschen des sich zu viel im Zahnkontakt befindlichen Öls | W |

PVZ0,ventilation | Ventilationsverluste: Verwirbelung des einspritzenden Öls | W |

Planschverluste treten bei Einspritzschmierung nicht auf bzw. sind vernachlässigbar und werden folglich nicht berechnet.

Die Berechnung der Ventilationsverluste erfolgt nach MAURER, falls die Berechnung nicht deaktiviert wird.

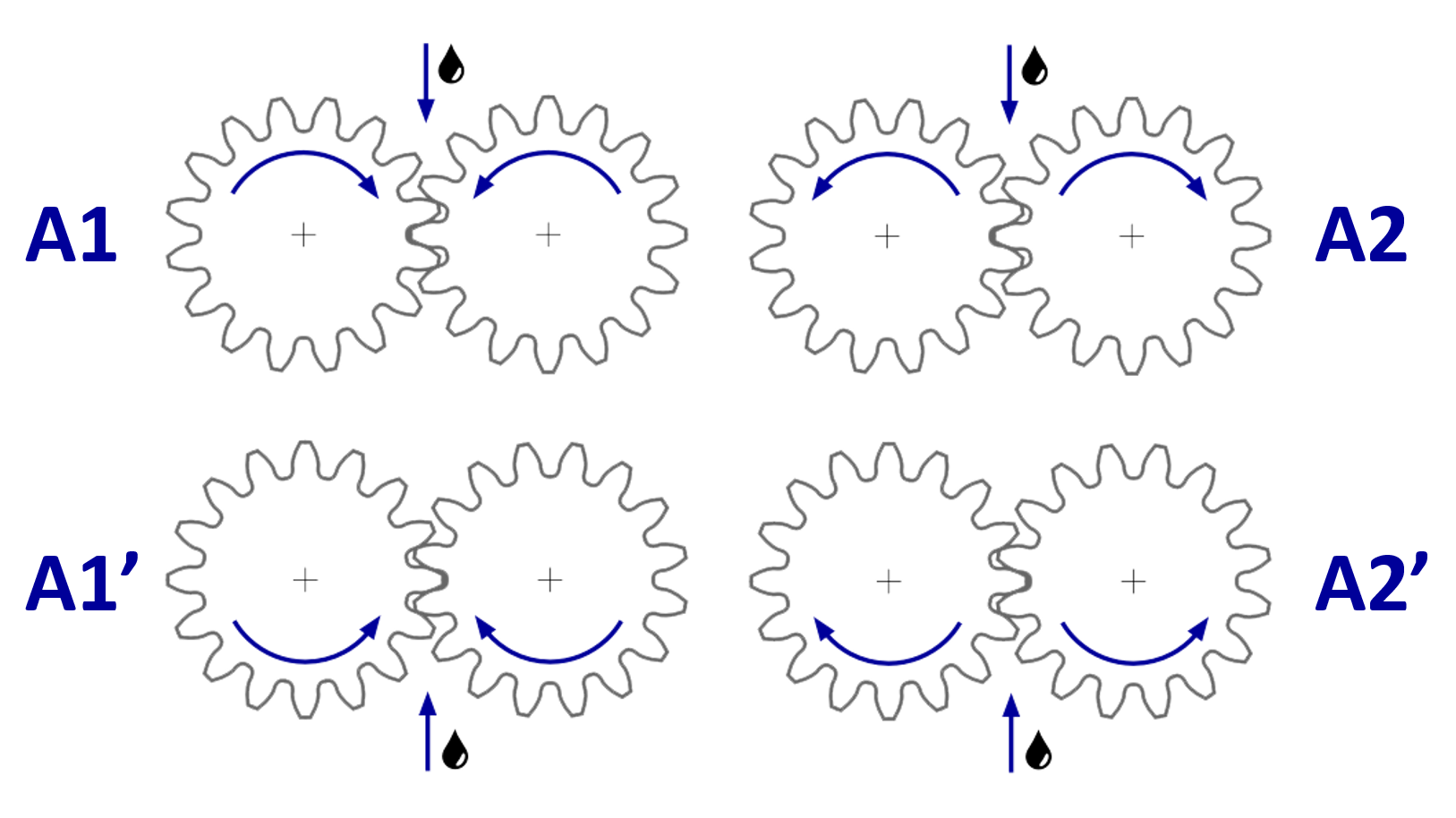

Bei den Quetschverlusten werden zwei Einspritzvarianten unterschieden, die Einspritzung in den beginnenden Eingriff und in den auslaufenden Eingriff.

|

Abbildung: Einspritzvarianten

Einspritzen in den beginnenden Eingriff (A1 und A1’)

mit C1 = 1 für Einspritzvariante A1

mit C1 = 0.9 für Einspritzvariante A1‘

Einspritzen in den auslaufenden Eingriff (A2 und A2’)

mit C2 = 1 für Einspritzvariante A2

mit C2 = 0.85 für Einspritzvariante A2‘

Formelzeichen | Beschreibung | Einheit |

TVQ | Quetschverlustmoment | Nm |

C1/2 | Konstanten abhängig von der Einspritzvariante | - |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

Qe | Eingespritzter Ölvolumenstrom | m³/s |

rw | Radius am Wälzkreis | m |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

vs | Einspritzgeschwindigkeit | m/s |

b | Zahnbreite | m |

mn | Normalmodul | m |

νOil | Kinematische Viskosität bei Betriebstemperatur (ν0 = 1) | m²/s |

hZ | Gemeinsame Zahnhöhe (hZ0 = 2.3 ·mn) | m |

Es werden wie bei MAUZ zwei Einspritzvarianten unterschieden, die Einspritzung in den beginnenden Eingriff und in den auslaufenden Eingriff. Für beide Fälle werden die folgenden bezogenen Größen eingeführt:

Einspritzen in den beginnenden Eingriff (A1)

mit

Einspritzen in den auslaufenden Zahneingriff (A2)

mit

Formelzeichen | Beschreibung | Einheit |

TVQ | Quetschverlustmoment | Nm |

C3/4/5 | Konstanten abhängig von der Einspritzvariante | - |

vt* | Bezogene dimensionslose Umfangsgeschwindigkeit am Wälzkreis | - |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

Qe* | Bezogener dimensionsloser eingespritzter Ölvolumenstrom | - |

Qe | Eingespritzter Ölvolumenstrom | m³/s |

b* | Bezogene dimensionslose Zahnbreite | - |

b | Zahnbreite | m |

r* | Bezogener dimensionsloser Radius | - |

u | Zähnezahlverhältnis (z2/z1) | - |

Der Gültigkeitsbereich für beide Einspritzvarianten ist:

Ölviskosität ISO VG 22 bis 86

Zahnbreite 0.075 m ≤ b ≤ 0.125 m

Umfangsgeschwindigkeit 60 m/s ≤ vt ≤ 200 m/s

Vollstrahldüsen

Einspritzen in den beginnenden Eingriff (A1 und A1‘)

Einspritzen in den auslaufenden Zahneingriff (A2 und A2‘)

mit C1 = 1 für Einspritzvariante A1

mit C1 = 0.9 für Einspritzvariante A1‘

mit C1 = 1 für Einspritzvariante A2

mit C1 = 0.85 für Einspritzvariante A2‘

Formelzeichen | Beschreibung | Einheit |

TVI | Impulsverlustmoment | Nm |

C1 | Konstante abhängig von der Einspritzvariante | - |

rw | Radius am Wälzkreis | m |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

Qe | Eingespritzter Ölvolumenstrom | m³/s |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

vs | Einspritzgeschwindigkeit | m/s |

Sollte die Einspritzgeschwindigkeit die Zahnräder antreiben, würden sich daraus negative Verluste ergeben. In diesem Fall werden die Impulsverluste zu 0 gesetzt.

Einspritzen in den beginnenden Eingriff (A1 und A1‘)

Einspritzen in den auslaufenden Zahneingriff (A2 und A2‘)

Formelzeichen | Beschreibung | Einheit |

TVI | Impulsverlustmoment | Nm |

rw2 | Radius am Wälzkreis des Rades | m |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

Qe | Eingespritzter Ölvolumenstrom | m³/s |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

vs | Einspritzgeschwindigkeit | m/s |

Sollte die Einspritzgeschwindigkeit die Zahnräder antreiben, würden sich daraus negative Verluste ergeben. In diesem Fall werden die Impulsverluste zu 0 gesetzt.

Die Anteile der Ventilationsverluste für das Ritzel und das Rad berechnen sich aus:

Der durch das Gegenrad verursachte Momentenanteil berechnet sich aus:

Das Ventilationsverlustmoment des Radpaares wird auf die Radwelle bezogen. Zur Ermittlung der Verluste des Radpaares ist deshalb das Ventilationsverlustmoment des Ritzels mit dem Zähnezahlverhältnis zu multiplizieren. Das Ventilationsverlustmoment des Radpaars berechnet sich dann folgendermaßen:

mit

Formelzeichen | Beschreibung | Einheit |

TVV,Ritzel/Rad | Ventilationsverlustmoment von Ritzel/Rad | Nm |

vt | Umfangsgeschwindigkeit am Wälzkreis | m/s |

dw1/2 | Wälzkreisdurchmesser von Ritzel/Rad | mm |

b1/2 | Zahnbreite von Ritzel/Rad | mm |

TVV,Eingriff | Ventilationsverlustmoment durch das Gegenrad | Nm |

u | Zähnezahlverhältnis (z2/z1) | - |

b | Minimale Zahnbreite von Ritzel und Rad | mm |

TVV,Radpaar | Ventilationsverlustmoment des Radpaares | Nm |

FWand | Faktor für Wandeffekte | - |

FOil | Faktor für Öleffekte | - |

su | Minimaler stirnseitiger Abstand zur Gehäusewand | mm |

svw | Minimaler radialer Abstand zur Gehäusewand | mm |

Qe | Eingespritzter Ölvolumenstrom | l/min |

Lastunabhängige Verzahnungsverluste für Schneckenstufen

Nach FVA 729 I wird ein Modell zur Berechnung der Planschverlustleistung von Stirnradstufen auf Schneckenstufen angewendet:

mit

Formelzeichen | Beschreibung | Einheit |

PVZ0 | Lastunabhängige Verzahnungsverluste | W |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

n | Drehzahl | 1/min |

A | Vom Öl benetzte Oberfläche | mm² |

dm | Mittenkreis- /Wälzkreisdurchmesser | m |

ω | Rotationsgeschwindigkeit | 1/s |

Cm | Planschfaktor | - |

e | Eintauchtiefe | m |

V0 | Ölvolumen | m³ |

Fr | Froude-Zahl | - |

g | Gravitationskonstante | m³/(kg · s²) |

Re | Reynolds-Zahl | - |

νOil | Kinematische Viskosität bei Betriebstemperatur | m²/s |

Es werden nur die Planschverluste des Schneckenrades gerechnet. Die Schnecke wird nicht berücksichtigt, vergleichbar wie Wellen.

Wälzlagerverluste

Die Verlustleistung durch Wälzlager wird mithilfe der aktuellen Katalogmethoden der Hersteller SKF, SCHAEFFLER und TIMKEN bestimmt. Ist dies nicht möglich oder nicht gewollt, dann kann auch die Verlustleistungsberechnung nach ISO 14179-2 gewählt werden, die der SKF Katalogmethode von 1994 entspricht.

|

Abbildung: Aktuelle Lagerkataloge aus 2020 von SKF, SCHAEFFLER und TIMKEN

Im Weiteren werden die Berechnungsmethoden nur grob skizziert. Für genauere Details der Berechnung, sei auf die kostenlos verfügbaren Lagerkataloge der Hersteller verwiesen.

SKF 2020

Die Katalogmethode von SKF gilt sicherlich als der detaillierteste und genauste Berechnungsansatz, um die Verlustleistung zu ermitteln. Zur Bestimmung des gesamten Verlustmoments werden die einzelnen Anteile der Reibmomente addiert. Dadurch lässt sich auch erkennen, welcher Anteil am Verlustmoment den entscheidenden größten Anteil hat und wo sich eventuelle Verbesserungen erzielen lassen.

Formelzeichen | Beschreibung | Einheit |

M | Gesamtreibmoment | Nm |

Mrr | Rollreibmoment | Nm |

Msl | Gleitreibungsmoment | Nm |

Mseal | Reibmoment der Berührungsdichtungen | Nm |

Mdrag | Reibmoment bedingt durch Strömungs−, Plansch− oder Spritzverluste | Nm |

Formelzeichen | Beschreibung | Einheit |

Mrr | Rollreibmoment | Nm |

ϕish | Schmierfilmdickenfaktor für Rollreibungsmoment | - |

ϕrs | Kinematischer Schmierstoffverdrängungsfaktor für Rollreibungsmoment | - |

Grr | Rollreibungsgrundwert abhängig von der Lagergeometrie und der Eingangsbelastung | - |

νOil | Kinematische Betriebsölviskosität | mm²/s |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

Formelzeichen | Beschreibung | Einheit |

Msl | Gleitreibungsmoment | Nm |

Gsl | Gleitreibungsgrundwert abhängig von der Lagergeometrie und der Eingangsbelastung | - |

µsl | Gleitreibungszahl | - |

Formelzeichen | Beschreibung | Einheit |

Mseal | Reibmoment der Berührungsdichtungen | Nm |

KS1 | Dichtungsreibungsbeiwert 1 abhängig von Dichtungs- und Lagertyp sowie Lagergröße | - |

dS | Durchmesser der Gegenlauffläche der Dichtung | mm |

β | Dichtungsreibungsexponent abhängig von Dichtungs- und Lagertyp | - |

KS2 | Dichtungsreibungsbeiwert 2 abhängig von Dichtungs- und Lagertyp sowie Lagergröße | - |

Kugellager

Zylinderrollenlager

Formelzeichen | Beschreibung | Einheit |

Mdrag | Reibmoment bedingt durch Strömungs−, Plansch− oder Spritzverluste bei einer Ölbadschmierung | Nm |

VM | Strömungsverlustfaktor | - |

Kball, Kroll | Wälzkörperbezogene Konstanten abhängig von Lagertyp und -größe, sowie Anzahl der Wälzkörper | - |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

ft | Faktor zur Eintauchtiefe im Ölbad abhängig von Lagergröße und dem Ölstand | - |

νOil | Kinematische Betriebsölviskosität | mm²/s |

RS | Ölbadfaktor abhängig von Lagertyp/-größe und Ölstand | - |

Ausführlichere Details zur Berechnung werden im SKF Lagerkatalog beschrieben.

Zudem gibt es ein SKF Online-Tool zur Lagerberechnung, indem auch die Verlustleistung enthalten ist.

SCHAEFFLER 2020

Die Katalogmethode von SCHAEFFLER basiert auf einfachen empirisch ermittelten Kennwerten zur Berechnung des Gesamtreibmoments abhängig von lastunabhängigen, sowie lastabhängigen Verlustanteilen, wobei axiale Belastungen separat berücksichtig werden.

Formelzeichen | Beschreibung | Einheit |

MR | Gesamtreibmoment | Nm |

M0 | Lastunabhängiges Lagerreibungsmoment | Nm |

M1 | Lastabhängiges Lagerreibungsmoment | Nm |

M2 | Lagerreibungsmoment für axial belastete Zylinderrollenlager | Nm |

Drehzahlabhängiges Reibmoment

für

oder

für

Formelzeichen | Beschreibung | Einheit |

M0 | Lastunabhängiges Lagerreibungsmoment | Nm |

f0 | Lastunabhängiger Lagerreibungsfaktor | - |

νOil | Kinematische Betriebsölviskosität | mm²/s |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

Lastabhängiges Reibmoment

für Nadel- und Zylinderrollenlager

für Kugel-, Kegel- und Pendelrollenlager

Formelzeichen | Beschreibung | Einheit |

M1 | Lastabhängiges Lagerreibungsmoment | Nm |

f1 | Lastabhängiger Lagerreibungsfaktor | - |

F | Radiallast für Radiallager und Axiallast für Axiallager | N |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

P1 | Maßgebliche Last für das Reibmoment | N |

Formelzeichen | Beschreibung | Einheit |

M2 | Lagerreibungsmoment für axial belastete Zylinderrollenlager | Nm |

f2 | Lagerreibungsfaktor abhängig von der Axiallast | - |

Fa | Axiale dynamische Lagerbelastung | N |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

Ausführlichere Details zur Berechnung werden im SCHAEFFLER Lagerkatalog beschrieben.

Zudem gibt es ein SCHAEFFLER Online-Tool zur Lagerberechnung, indem auch die Verlustleistung enthalten ist.

TIMKEN 2020

Die Katalogmethode von TIMKEN basiert auf einfachen empirisch ermittelten Kennwerten zur Berechnung des Gesamtreibmoments abhängig von lastunabhängigen, sowie lastabhängigen Verlustanteilen. Das Formelwerk ähnelt in vielen Punkten der Berechnung nach SCHAEFFLER.

für

oder

für

mit

Radialkugellager

Radial−Zylinderrollen− und Pendelrollenlager

Axial−Kugel−, Zylinder− und Pendelrollenlager

Formelzeichen | Beschreibung | Einheit |

M | Gesamtreibmoment | Nm |

f1 | Lastabhängiger Lagerreibungsfaktor | - |

Fβ | Lagerbelastung für das lastabhängige Lagerreibmoment | N |

Fa, Fr | Axiale bzw. radiale Lagerbelastung | N |

α | Nennkontaktwinkel | deg |

f0 | Lastunabhängiger Lagerreibungsfaktor | - |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

νOil | Kinematische Betriebsölviskosität | mm²/s |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

für Kegelrollenlager

einreihig

zweireihig

Formelzeichen | Beschreibung | Einheit |

M | Gesamtreibmoment | Nm |

k1 | Lagerdrehmoment Konstante | - |

G1 | Geometriefaktor | - |

νOil | Kinematische Betriebsölviskosität | mm²/s |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

f3 | Kombinierter Lastfaktor | - |

Fr | Radiallast | N |

K | K-Faktor | - |

FrA, FrB | Radiallast Reihe A bzw. B | N |

Ausführlichere Details zur Berechnung werden im TIMKEN Lagerkatalog beschrieben.

ISO 14179-2

Die Berechnung der Lagerverluste nach ISO 14179-2 entspricht der SKF Lagerkatalogmethode von 1994.

Formelzeichen | Beschreibung | Einheit |

M | Gesamtreibmoment | Nm |

M0 | Lastunabhängiges Lagerreibungsmoment | Nm |

M1 | Lastabhängiges Lagerreibungsmoment | Nm |

M2 | Lagerreibungsmoment für axial belastete Zylinderrollenlager | Nm |

Drehzahlabhängiges Reibmoment

für

oder

für

Formelzeichen | Beschreibung | Einheit |

M0 | Lastunabhängiges Lagerreibungsmoment | Nm |

f0 | Lastunabhängiger Lagerreibungsfaktor abhängig vom Lagertyp und der Beölungsart | - |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

νOil | Kinematische Betriebsölviskosität | mm²/s |

n | Relative Drehzahl zwischen Lagerinnen- und Lageraußenring | 1/min |

Lastabhängiges Reibmoment

Formelzeichen | Beschreibung | Einheit |

M1 | Lastabhängiges Lagerreibungsmoment | Nm |

f1 | Lastabhängiger Lagerreibungsfaktor | - |

P1 | Äquivalente Lagerbelastung für das Reibmoment | N |

a, b | Exponenten | - |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

Formelzeichen | Beschreibung | Einheit |

M2 | Lagerreibungsmoment für axial belastete Zylinderrollenlager | Nm |

f2 | Lagerreibungsfaktor abhängig von der Axiallast | - |

Fa | Axiale dynamische Lagerbelastung | N |

dm | Mittlerer Lagerdurchmesser 0.5·(d+D) | mm |

Bei der Auswahl dieser Berechnungsmethode müssen die Faktoren f0 und f1 per Hand vorgegeben werden. Die dazugehörigen Tabellen aus der ISO 14179-2 sind in der Attributhilfe angegeben.

Gleitlagerverluste

Die Verlustleistung durch Gleitlager wird in den Modulen COMBROS R & A berechnet, welche seit längerem in der iterativen Lösung des Gesamtsystems der FVA-Workbench integriert sind. Die in COMBROS berechneten Reibmomente werden bei der Bestimmung des verlustbehafteten Gesamtsystems mitberücksichtigt.

Combros R&A

Die Berechnungsmodule COMBROS R (radial) und A (axial) sind am Institut für Tribologie und Energiewandlungsmaschinen (ITR) der TU Clausthal entwickelt worden. Die Entwicklung geschah im Rahmen der FVA Projekte FVA 577, FVA 668II und FVA 677.

Planetenträgerverluste

Die Verlustleistung durch Planetenträger bei einwangigen Stegen entsteht durch das Planschen des Stegs und der Planeten im Öl . Bei zweiwangigen Stegen haben die Planeten keinen zusätzlichen Einfluss auf die Planschverluste, da sie sich innerhalb des Planetenträgers befinden.

Die Verluste durch die Eigendrehung der Planeten werden gesondert berücksichtigt und dem Planeten selbst zugeschlagen.

Die Methodik zur Berechnung der Planetenträgerverluste stammt von KETTLER.

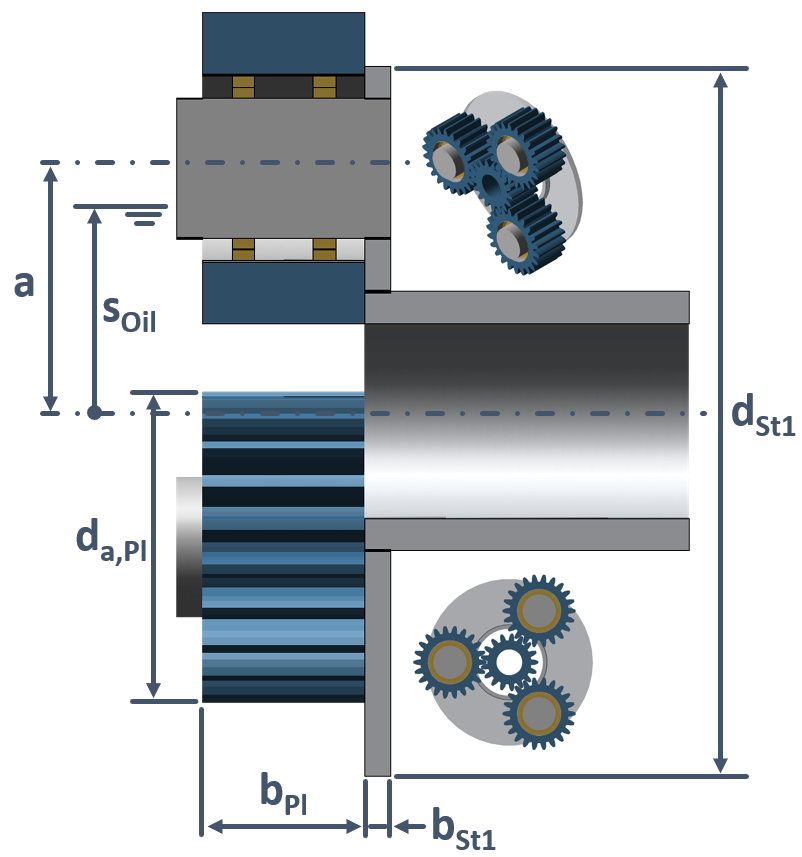

Einwangige Planetenträger nach KETTLER

Bei einwangigen offenen Planetenträgern werden die Planschverluste des Stegs und der im Steg mitrotierenden Planeten addiert.

Formelzeichen | Beschreibung | Einheit |

PVST | Planschverlustleistung einwangiger Planetenradträger | W |

PVST,sw1 | Planschverlustleistung der Stegwangen einwangiger Planetenradträger | W |

PVST,sr1 | Planschverlustleistung der Planetenräder einwangiger Planetenradträger aufgrund der Stegdrehung | W |

Formelzeichen | Beschreibung | Einheit |

PVST,sw1 | Planschverlustleistung der Stegwangen einwangiger Planetenradträger | W |

dSt1 | Gesamtdurchmesser des einwangigen Planetenradträgers | m |

bSt1 | Stegbreite des einwangigen Planetenradträgers | m |

Fe,St1 | Einflussfaktor Ölstand für Stegwangen von einwangigen Planetenradträgern | - |

ns0 | Planetenradträgerdrehzahl | min-1 |

νOil | kinematische Betriebsölviskosität | mm2/s |

ρOil | Öldichte bei Betriebstemperatur | kg/m3 |

mit

falls

oder

falls

und

oder

falls

Formelzeichen | Beschreibung | Einheit |

Fe,St1 | Einflussfaktor Ölstand für Stegwangen von einwangigen Planetenradträgern | - |

sOil | Ölstand bezogen auf die Getriebemitte | m |

dSt1 | Gesamtdurchmesser des einwangigen Planetenradträgers | m |

Formelzeichen | Beschreibung | Einheit |

PVST,sr1 | Planschverlustleistung der Planetenräder einwangiger Planetenradträger aufgrund der Stegdrehung | W |

FakPl1 | Einflussfaktor Planetenradanzahl für einwangige Planetenradträger | - |

a | Achsabstand | m |

da,Pl | Planetenradkopfdurchmesser | m |

bPl | Planetenradbreite | m |

Fe,aSt1 | Einflussfaktor Ölstand für Planetenräder von einwangigen Planetenradträgern | - |

ns0 | Planetenradträgerdrehzahl | min-1 |

ρOil | Öldichte bei Betriebstemperatur | kg/m3 |

mit

falls

oder

falls

und

falls

oder

falls

oder

falls

Formelzeichen | Beschreibung | Einheit |

FakPl1 | Einflussfaktor Planetenradanzahl für einwangige Planetenradträger | - |

zPl | Anzahl der Planeten | - |

Fe,aSt1 | Einflussfaktor Ölstand für Planetenräder von einwangigen Planetenradträgern | - |

sOil | Ölstand bezogen auf die Getriebemitte | m |

a | Achsabstand im Koordinatensystem | m |

|

Abbildung: Geometrische Daten des einwangigen Planetenradträgers

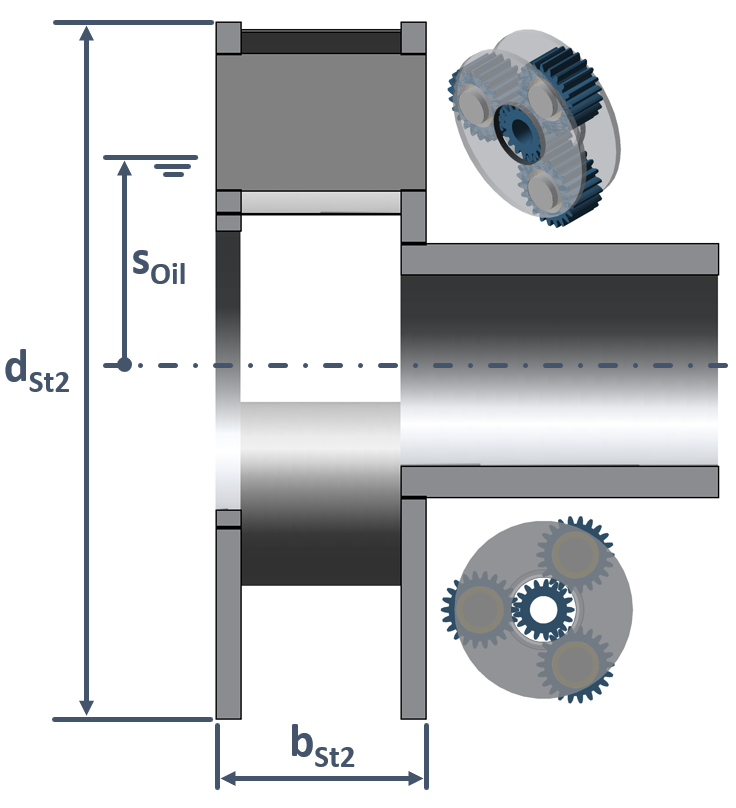

Zweiwangige Planetenträger nach KETTLER

Bei zweiwangigen geschlossenen Planetenträgern werden die Planschverluste ausschließlich vom im Öl planschenden Steg verursacht.

Formelzeichen | Beschreibung | Einheit |

PVST,sw2 | Planschverlustleistung der Stegwangen zweiwangiger Planetenradträger | W |

dSt2 | Gesamtdurchmesser des zweiwangigen Planetenradträgers | m |

bSt2 | Stegbreite des zweiwangigen Planetenradträgers | m |

Fe,St2 | Einflussfaktor Ölstand für Stegwangen von zweiwangigen Planetenradträgern | - |

ns0 | Planetenradträgerdrehzahl | min-1 |

νOil | kinematische Betriebsölviskosität | mm²/s |

ρOil | Öldichte bei Betriebstemperatur | kg/m³ |

mit

falls

oder

falls

und

oder

falls

Formelzeichen | Beschreibung | Einheit |

Fe,St2 | Einflussfaktor Ölstand für Stegwangen von zweiwangigen Planetenradträgern | - |

sOil | Ölstand bezogen auf die Getriebemitte | m |

dSt2 | Gesamtdurchmesser des zweiwangigen Planetenradträgers | m |

|

Abbildung: Geometrische Daten des zweiwangigen Planetenradträgers

Dichtungsverluste

Die Verlustleistung durch Radial-Wellendichtringe entsteht aus der Reibung zwischen der meist feststehenden Dichtung und der rotierenden Welle. Diese Reibverluste hängen von verschiedenen Faktoren, wie Dichtungswerkstoff, Härte des Wellenwerkstoffes, Oberflächenrauhigkeit der Welle im Bereich der Dichtlippe, Schmierstoff und Temperatur an der Dichtstelle ab. Die Berechnung erfolgt durch vereinfachte empirisch ermittelte Formeln und Faktoren.

ISO 14179-1 (USA)

Die ISO/TR 14179-1 entspricht dem amerikanischen Ansatz der ISO zur Wärmehaushaltsberechnung von Getrieben. Darin enthalten ist die Berechnung der Dichtungsverluste basierend auf dem Regelwerk der Association for Rubber Products Manufacturers (ARPM OS-15).

mit

falls VITON

falls BUNA N

Formelzeichen | Beschreibung | Einheit |

PVD | Verlustleistung an der Dichtung | W |

dsh | Wellendurchmesser an der Dichtung | mm |

n | Drehzahl der Welle relativ zur Dichtung | 1/min |

ISO 14179-2 (Deutschland)

Die ISO/TR 14179-2 ist der deutsche Ansatz der ISO zur Wärmehaushaltsberechnung von Getrieben. Darin enthalten ist die Berechnung der Dichtungsverluste basierend auf dem Katalog für Radialwellendichtungen der Firma Simrit/Freudenberg (SIMRIT).

Formelzeichen | Beschreibung | Einheit |

PVD | Verlustleistung an der Dichtung | W |

dsh | Wellendurchmesser an der Dichtung | mm |

n | Drehzahl der Welle relativ zur Dichtung | 1/min |

LINKE

Eine Erweiterung des Ansatzes aus der ISO 14179-2 zur Berechnung der Dichtungsverluste wird im Buch von Heinz Linke zur Stirnradverzahnung beschrieben (LINKE). Dieser Ansatz ergänzt die Berechnung um den Einfluss des Schmierstoffs bei unterschiedlichen Einsatztemperaturen.

Formelzeichen | Beschreibung | Einheit |

PVD | Verlustleistung an der Dichtung | W |

ϑOil | Ölbetriebstemperatur | °C |

ν40 | Kinematische Viskosität des Schmierstoffs bei 40°C | mm2/s |

dsh | Wellendurchmesser an der Dichtung | mm |

n | Drehzahl der Welle relativ zur Dichtung | 1/min |

Quellen

Standards

ISO/TR 14179-1:2001(E): Gears - Part 1: Rating gear drives with thermal equilibrium at 95° C sump temperature, 2001

ISO/TR 14179-2:2001(E): Gears - Part 2: Thermal load-carrying capacity, 2001

DIN 3996:2019-09: Tragfähigkeitsberechnung von Zylinder-Schneckengetrieben mit sich rechtwinklig kreuzenden Achsen, 2019

DIN 31652-1:2017-01: Gleitlager; Hydrodynamische Radial-Gleitlager im stationären Betrieb - Teil 1: Berechnung von Kreiszylinderlagern, 2017

DIN 31653-1:1991-05: Gleitlager; Hydrodynamische Axial-Gleitlager im stationären Betrieb; Berechnung von Axialsegmentlagern, 1991

DIN 31654-1:1991-05: Gleitlager; Hydrodynamische Axial-Gleitlager im stationären Betrieb; Berechnung von Axial-Kippsegmentlagern, 1991

DIN 31657-1:1996-03: Gleitlager; Hydrodynamische Radial-Gleitlager im stationären Betrieb - Teil 1: Berechnung von Mehrflächen- und Kippsegmentlagern, 1996

Bücher, Kataloge, Anleitungen

SIMRIT: Radialwellendichtringe, Katalog Nr. 100, 1976

ESCHMANN, P. u. a.: Die Wälzlagerpraxis. Oldenburg München-Wien, 1978

NIEMANN, G., WINTER, H.: Maschinenelemente, Band 3, Berlin: Springer, 1983

FREUDENBERG: Simmering/Radial-Wellendichtringe, Katalog Nr. 100 Ausgabe 1/86

ARPM OS-15: Measuring Radial Lip Seal Torque and Power Consumption, Association for Rubber Products Manufacturers, 1986

LINKE, H.: Stirnradverzahnung, 2. Auflage, Carl Hanser Verlag München Wien, 2010

SKF: Rolling bearings, catalogue, PUB BU/P1 17000/1 EN, 2018

SCHAEFFLER: Rolling bearings, catalogue, HR 1, 2018

TIMKEN: Engineering manual bearings, catalogue, 2011

WTplus: FVA-EDV Programm WTplus, Version 2.2.1, Benutzeranleitung, 2016

Dissertationen und Publikationen

OHLENDORF, H.: Verlustleistung und Erwärmung von Stirnrädern, TH München, Diss., 1958

ARIURA, Y.: Lubricant churning loss in spur gear systems, JSME Vol. 16, pp. 881 -891, Veröffentlichung, 1973

WALTER, P.: Anwendungsgrenzen für die Tauchschmierung von Zahnradgetrieben, Plansch- und Quetschverluste bei Tauchschmierung, Universität Stuttgart, Diss., 1982

MAUZ, W.: Hydraulische Verluste bei Tauch- und Einspritzschmierung von Zahnradgetrieben, Universität Stuttgart, Diss., 1985

WECH, L.: Untersuchungen zum Wirkungsgrad von Kegelrad- und Hypoidgetrieben, TU München, Diss., 1987

BUTSCH, M.: Hydraulische Verluste schnelllaufender Stirnradgetriebe, Universität Stuttgart, Diss., 1989

SCHLENK, L.: Untersuchungen zur Fresstragfähigkeit von Großzahnrädern,TU München, Diss., 1995

BARTON, P. M.: Tragfähigkeit von Schraubrad- und Schneckengetrieben der Werkstoffpaarung Stahl/Kunststoff, Ruhr-Universität Bochum, Diss., 2000

DOLESCHEL, A.: Wirkungsgradberechnung von Zahnradgetrieben in Abhängigkeit vom Schmierstoff, TU München, Diss., 2002

WASSERMANN, J.: Einflussgrößen auf die Tragfähigkeit von Schraubradgetrieben der Werkstoffpaarung Stahl/Kunststoff, Ruhr-Universität Bochum, Diss., 2005

WIMMER, A.: Lastverluste von Stirnradverzahnungen - Konstruktive Einflüsse, Wirkungsgrad-maximierung, Tribologie, TU München, Diss., 2006

WENDT, T.: Tragfähigkeit von Schraubradgetrieben mit Schraubrädern aus Sintermetall, Ruhr-Universität Bochum, Diss., 2008

PECH, M.: Tragfähigkeit und Zahnverformung von Schraubradgetrieben der Werkstoffpaarungen Stahl/Kunststoff, Ruhr-Universität Bochum, Diss., 2011

MILTENOVIC, A.: Verschleißtragfähigkeitsberechnung von Schraubradgetrieben mit Schaubrädern aus Sintermetall, Ruhr-Universität Bochum, Diss., 2011

SUCKER, J.: Entwicklung eines Tragfähigkeitsberechnungsverfahrens für Schraubradgetriebe mit einer Schnecke aus Stahl und einem Rad aus Kunststoff, Ruhr-Universität Bochum, Diss., 2012

Forschungsvereinigung Antriebstechnik e.V. (FVA), Frankfurt/Main

MAUZ, W.: FVA-Heft 185: Zahnradschmierung-Leerlaufverluste, FVA Nr. 44 III, Abschlussbericht, 1985

MAURER, J.: FVA-Heft 432: Ventilationsverluste, FVA Nr. 44 VI, Abschlussbericht, 1994

SCHLENK, L.: FVA-Heft 443: Größeneinfluss Fressen, FVA-Nr. 166 I, Abschlussbericht, 1995

KETTLER, J.: FVA-Heft 639: Planetengetriebe-Sumpftemperatur, FVA-Nr. 313 I, Abschlussbericht, 2000

DOLESCHEL, A.: FVA-Heft 664: Wirkungsgradtest, FVA-Nr. 345 I, Abschlussbericht, 2001

GEIGER J.: FVA-Heft 959: Validierung WTplus, FVA-Nr. 69 V, Abschlussbericht, 2010

HAGEMANN, T.: FVA-Heft 996: Verbesserte Radialgleitlagerberechnung, FVA-Nr. 577 I, Abschlussbericht, 2011

PFEIFFER P.: FVA-Heft 1184: Radialkippsegmentlager Ölzuführungseinfluss, FVA-Nr. 677 I, Abschlussbericht, 2016

SEDLMAIR M.: FVA-Heft 1208: Erweiterung WTplus, FVA-Nr. 69 VI, Abschlussbericht, 2017

OEHLER, M.: FVA-Heft 1226: Schneckengetriebewirkungsgrade, FVA-Nr. 729 I, Abschlussbericht, 2017

JURKSCHAT, T.: FVA-Heft 1223: Verlustleistung von Stirnradverzahnungen, FVA-Nr. 686 I, Abschlussbericht, 2017

FINGERLE A.: FVA-Heft 1282: Durchgängige Berechnung gleitgelagerter Welle-Lager-Systeme, FVA-Nr. 668 II, Abschlussbericht, 2018

SEDLMAIR M.: FVA-Heft NA: Innenverzahnungen - Reibung und Wärme, FVA-Nr. 584 II, Projekt läuft aktuell noch, 2022