Ölverteilung

Um sicherzustellen, dass an jedem Punkt eines mechanischen Getriebes die gewünschte Schmierstoffmenge zugeführt und folglich eine hohe Standzeit bei gutem Wirkungsgrad erreicht wird, muss das Schmier- und Kühlsystem präzise ausgelegt werden. Somit ist die interne Schmierstoffverteilung für ein zuverlässiges und effizient funktionierendes Getriebe von grundlegender Bedeutung.

In der FVA-Workbench basiert die Berechnung der Schmierstoffverteilung im Getriebe auf den Arbeiten aus FVA 804. In diesem Vorhaben wurde ein nichtlineares Modell zur Simulation der Ölverteilung in Anlehnung an ein elektrisches Widerstandsnetzwerk entwickelt. Die dafür notwendigen Widerstandskennlinien wurden im Vorhaben simulativ ermittelt und mit Prüfstandsmessungen abgesichert.

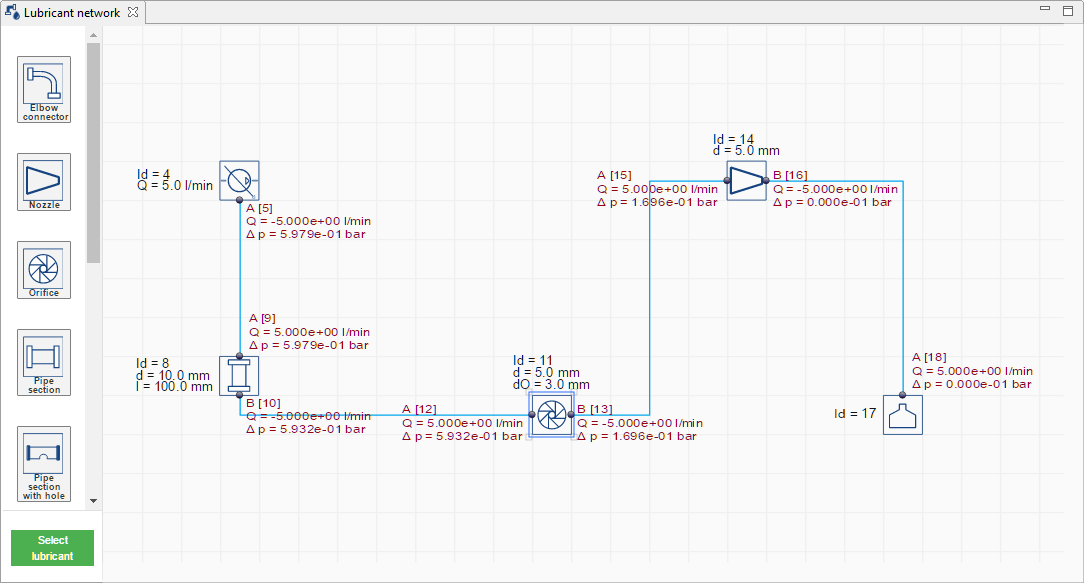

Jedes Netzwerk beginnt mit einer Pumpe und endet mit einem Tank. Diese beiden Komponenten bilden mit dem gewählten Öl und der Betriebstemperatur die Randbedingungen des Modells. Zwischen Pumpe und Tank können verschieden Bauteile mit Widerständen oder Abzweigungen platziert werden. Die Zustandsgrößen Druck und Volumenstrom vor und nach einer Komponente lassen sich durch die Kennfelder in Verbindung miteinander setzen. Das Netzwerk kann in ein Gleichungssystem überführt werden, welche iterativ gelöst wird. Druck und Volumenstrom sind nach der Berechnung an jedem Punkt im Netzwerk bekannt.

Die Modellierung und Berechnung von Schmierstoffnetzwerken erfolgt in der FVA-Workbench über einen Drag&Drop Editor.

Netzwerkkomponenten

Folgende Komponenten stehen für die Modellierung zur Verfügung:

Pumpe

Tank

Rohrstück

Rohr mit offener Bohrung

Blende

Düse

Winkel

Gebohrtes Eckstück

T-Stück

Benutzerdefinierte Widerstandskennlinie

Eingabeparameter

Folgende Eingaben sind für die Berechnung der Schmierstoffverteilung notwendig:

Struktur des Schmierstoffnetzwerk

Auswahl des Schmierstoff

Vorgabe von Pumpendruck und Schmierstofftemperatur

Geometrische Parameter aller Bauteile

Vorgabe der Betriebsbedingungen

Die Betriebsbedingungen werden durch die Vorgabe des Pumpendrucks und der Schmierstofftemperatur festgelegt. Dies bestimmt insbesondere die Dichte und Viskosität des vorgegebenen Schmierstoffes bei Betriebsbedingungen.

Geometrische Parameter und Widerstandskennlinien der Bauteile

Für die Berechnung muss die Geometrie der verbauten Komponenten (z.B. Durchmesser und Länge eines Rohrstückes) angegeben werden. Für die Komponententypen in der Bibliothek wurden im Vorhaben FVA 804 Widerstandskennlinien erstellt. Basierend auf der angegebenen Geometrie und dem Strömungszustand kann in der Berechnung der entsprechende Druckverlustbeiwert ermittelt werden. Die Widerstandskennlinien der Bauteile setzen den Strömungszustand (charakterisiert durch die Reynoldszahl des Fluids) in Bezug zum Widerstandskennwert

Bestimmung der Fluidcharakteristik

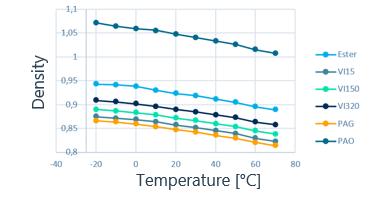

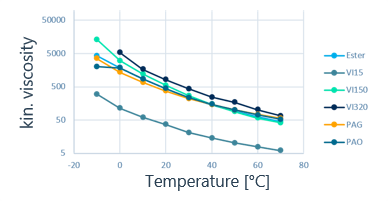

Für die Berechnung dimensionsloser Größen, welche für die Widerstandskennlinien genutzt werden, ist die Viskosität und die Dichte in Abhängigkeit der vorliegenden Temperatur nötig.

Viskosität und Dichte verschiedener Öle wurden durch die Forschungsgruppe im Temperaturbereich von -10°C bis 70°C vermessen. Die Werte sind in der Datenbank der FVA Workbench hinterlegt. Je nach gewähltem Öl und Temperatur wird die zugehörige Viskosität und Dichte aus der Datenbank abgerufen.

Idealerweise ist die Fluidcharakteristik des Schmierstoffes bekannt. Im Rahmen von FVA 804 wurden einige ausgewählte Schmierstoffe vermessen.

Kennlinien von Dichte und Viskosität in Abhängigkeit der Schmierstofftemperatur

Die entsprechenden Kennlinien von Dichte und Viskosität in Abhängigkeit der Schmierstofftemperatur sind in der globalen Datenbank hinterlegt. Es können auch eigene Messungen in der Datenbank hinterlegt werden. Wenn die Fluidcharakteristik nicht genauer angegeben ist wird mit der vorgegebenen Dichte und anhand der Viskosität des Schmierstoffes bei 40° und 100° gerechnet.

Strömungswiderstände

Die Strömungswiderstände der einzelnen Bauteilkomponenten wurden mithilfe von CFD bestimmt. Für jedes Bauteil wurden Simulationen bei Volumenströmen von 0 l/min ≤ V ≤ 10 l/min und Temperaturen von -10°C ≤ T ≤ 70 °C durchgeführt. Viskosität und Dichte wurden in Abhängigkeit von Temperatur und Öl aus den zuvor bestimmten Fluidcharakteristiken gewählt. Das Ergebnis der Simulationen ist der Druckverlust jeder Komponente in Abhängigkeit der gewählten Randbedingungen. Die CFD Berechnungen wurden durch einen Prüfstand kreuzvalidiert.